Главная

страница

Сведения об авторах

ОПЫТ ОСВОЕНИЯ ТЕХНОЛОГИИ УТИЛИЗАЦИИ ПЫЛЕЙ И ШЛАМОВ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА

РОСТОВСКИЙ В. И., КРАВЧЕНКО А. В., ПЕРИСТЫЙ М. М.

Донецкий национальный технический университет

C середины 60-х годов ХХ века кислородные конвертеры постепенно стали серьезными конкурентами мартеновским печам. Это стало возможным благодаря целому ряду технологических и энергетических преимуществ конвертерного передела. Процесс в кислородном конвертере протекает интенсивно. Обильное газовыделение является одним из главных его недостатков. Образующиеся после газоочистки железосодержащие шламы из-за отсутствия простых и экономически выгодных технологий их подготовки и утилизации очень часто остаются невостребованными и складируются в шламонакопителях. На кафедре руднотермических процессов и малоотходных технологий Донецкого национального технического университета более 30 лет ведутся научно-исследовательские работы по разработке рациональных технологий подготовки и утилизации ценных железосодержащих отходов.

Наиболее распространенные за рубежом схемы обезвоживания предусматривают сгущение шламовой пульпы в радиальных сгустителях, фильтрование на вакуум-фильтрах и сушку в сушильных барабанах. Однако эти схемы отличаются повышенными затратами при сушке шламов в капитало-энергоемких сушильных барабанах. Кроме того, шламы после сушки теряют свои гидрофильные свойства, особо ценные при окусковании.

На Днепровском металлургическом комбинате им. Дзержинского совместно с пуском кислородно-конвертерного цеха была введена в эксплуатацию первая очередь комплекса подготовки пылей и шламов этого производства по технологии, разработанной ДонНТУ. Одной из основных задач комплекса была рациональная подготовка к утилизации в аглопроизводстве всех железосодержащих отходов кислородно-конвертерного цеха: шламов, известковой пыли, пылей аспирационных систем, отсевов извести и известняка, а также гранулированного конвертерного шлака. Впервые в отечественной практике на комплексе подготовки отходов была внедрена новая технология совместной подготовки сухой известковой пыли известково-обжигового участка и влажного конвертерного шлама.

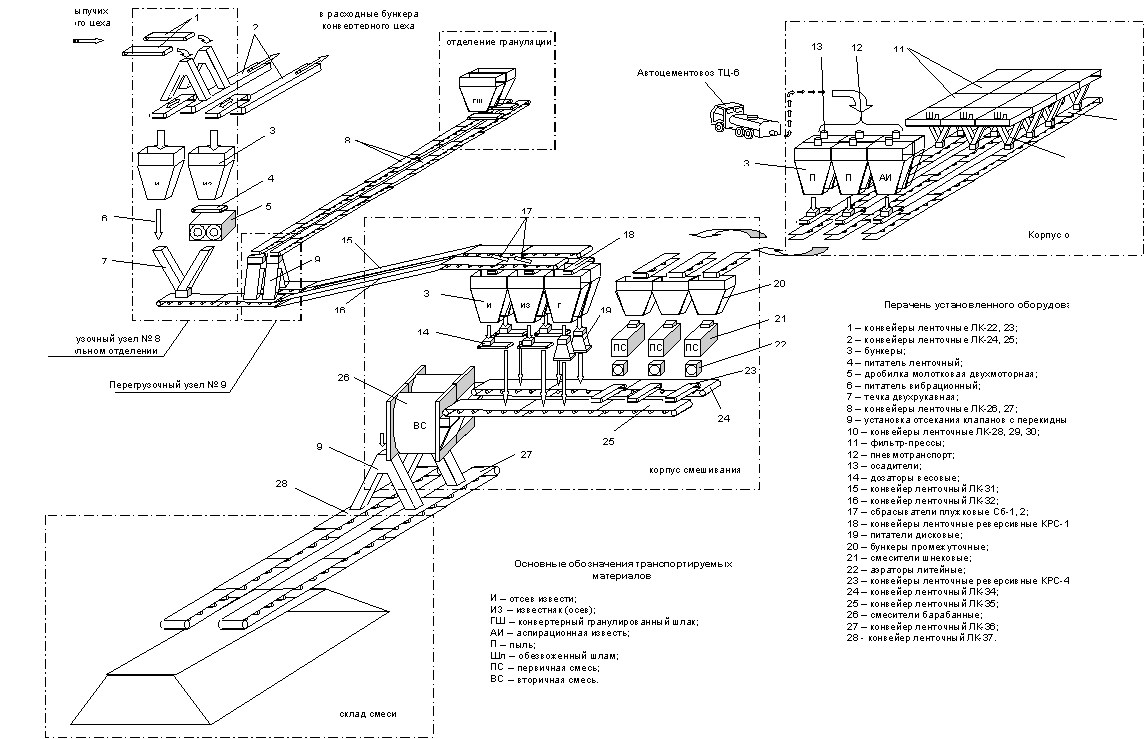

В комплекс

подготовки отходов

кислородно-конвертерного цеха

(рис.1) входят:

- корпус обезвоживания шламов,

поступающих из оборотного цикла

водоснабжения газоочисток;

- корпус смешивания обезвоженных

шламов с сухими отходами;

- склад готовой продукции для

складирования, усреднения и

отгрузки готовой смеси в

железнодорожные вагоны и отправки

ее на аглофабрику.

Рис. 1 - Проектная схема комплекса подготовки отходов ККЦ МК им. Дзержинского

Принцип работы этого комплекса

заключается в следующем. Шламовые

воды от газоочистки конвертерного

цеха поступают в камеру дегазации

из которой крупная фракция

поступает в горизонтальные

отстойники, а пульпа, содержащая

мелкую фракцию, поступает в три

радиальных отстойника диаметром 25

м оборотного цикла водоснабжения,

после которых шламы с

концентрацией твердого до 150 г/л с

помощью насосов подаются по

трубопроводу в распределительную

камеру корпуса обезвоживания. Из

распределительной камеры шламовая

пульпа поступает в три радиальных

сгустителя диаметром 9 м, в которых

происходит её сгущение до

концентрации до 600 г/л. Сгущенный

шлам с помощью насосов поступает в

сборники сгущенного шлама

(усреднители), откуда по мере

накопления подается на

фильтр-пресса для дальнейшего

обезвоживания. Полученный на

фильтр-прессах кек шламов толщиной

15-25 мм имеет влажность 18-22%.

В корпусе обезвоживания было установлено двенадцать фильтр-прессов типа ФПАКМ-25. Все фильтр-пресса разбиты на три технологические линии в которых расположено по четыре фильтр-пресса в ряд. Каждая линия обслуживается ленточным конвейером, предназначенным для подачи кека шлама в корпус смешения. Известковая пыль после дозировки из соответсвующих бункеров укладывается на слой кека шламов и конвейерами подается в двухвальные лопастные смесители, где дополнительно происходит химическое обезвоживание шламов.

Весовая дозировка известковой пыли осуществлялась с помощью весовых дозаторов которые установлены под каждым бункером. Дозировка велась с таким расчетом, чтобы после первичного смешивания получалась сыпучая гомогенная шламоизвестковая смесь влажностью до 20%.

Отличительной

особенностью технологии

химического обезвоживания шламов

известковой пылью, по сравнению со

смешиванием с другими отходами,

является нагрев и подсушка шламов

за счет экзотермической реакции

гашения извести:

CaO +H2O = Ca(OH)2 + Q.

Часть влаги при этом

идет на гидратирование активной

извести, вторая часть испаряется в

результате нагрева смеси, а третья -

распределяется в общей массе

шламоизвестковой смеси.

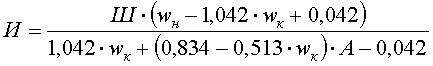

Расчет необходимого количества

известковой пыли производится по

формуле для определения влажности,

с учетом снижения влажности смеси

за счет реакции гидратации

активной извести с влагой шлама:

,

,

где И - расход

извести, кг; А - содержание активных

оксидов кальция и магния в извести,

доли ед.; Ш - расход влажного шлама,

кг; wн - начальная влажность

шлама, доли ед.; wк - конечная

влажность, доли ед.

Смесь после смесителей двумя

ленточными конвейерами подается к

барабанным смесителям

производительностью 200 т/час.

Перед ними на конвейер по проекту

должны дозироваться остальные

отходы (отсевы извести, известняка

и гранулированный шлак). После

смешения в барабанном смесителе

смесь отходов с помощью ленточных

конвейеров подается на склад

готовой продукции, где при помощи

передвижных разгрузочных тележек

формируется штабель. На этот склад

также подается крупная фракция

конвертерных шламов из камеры

дегазации, которая дополнительно

обезвоживается на соответствующих

площадках горизонтальных

отстойников. По мере накопления и

усреднения смесь перегружается

грейферным краном в

железнодорожные вагоны и

отправляется на рудный двор

аглофабрики.

Шламоизвестковая

смесь являются интенсификатором

агломерационного процесса при

оптимальной их подготовке и

введении в состав железорудной

части агломерационной шихты. При

использовании шламоизвестковой

смеси улучшаются практически все

показатели аглопроцесса.

Существенно возрастает

производительность (до 10% при

расходе смеси 10-30 кг/т агломерата),

повышается выход годного в среднем

на 2% на каждые 10 кг смеси. Также

повышается качество агломерата

после испытаний в стандартном

барабане.

Улучшение показателей

аглопроцесса с использованием

шламоизвестковой смеси связано с

сохранением в значительной степени

дисперсности составляющих

компонентов смеси, что

интенсифицирует процесс озернения

исходной шихты и обеспечивает

более тесный контакт оксидов

железа и кальция в реакциях в

твёрдых фазах, где активно

образуются ферриты кальция. Более

качественное окомковывание

привело к росту газопроницаемости

и увеличению скорости спекания.

Проектом предусматривалось

разгрузку шламов с фильтр-прессов

после обезвоживания вести

непрерывным цикличным потоком, то

есть выгрузку кека шлама на

конвейер осуществлять непрерывно и

последовательно друг за другом с

дальнейшей паузой (20-30 мин) для

повторного выполнения операций по

обезвоживанию на фильтр-прессах.

После пуска

комплекса выяснилось, что из-за

технологических трудностей

заполнения пульпой одновременно

нескольких фильтр-прессов режим

работы их был сдвинут друг

относительно друга. Так как время

выгрузки обезвоженного шлама

кратковременное (10-11 сек), то фронт

выгрузки кека шлама из одного

фильтра-пресса на движущейся ленте

конвейера составлял всего 10-12 м. Для

дозирования расчетного количества

известковой пыли необходима работа

дозаторов с максимальной

производительностью в течение 22-25

с., т.е. в 2 раза больше, чем время

выгрузки кека шлама. Таким образом,

большая часть известковой пыли

ложилась на ленту конвейера без

кека шлама, что при смешении в

лопастном смесителе отрицательно

влияло на качество подготовки

смеси. Средняя часть массы смеси

из-за недостатка пыли на погонный

метр была переувлажнена, а

начальная и конечная пересушены и

пылили.

Одной из основных проблем в

технологии смешивания в период её

освоения был процесс расслоения

шлама и известковой пыли при

выгрузке с конвейерной ленты в

течку лопастного смесителя.

Расслоение наблюдалось постоянно,

но четко оно выразилось при

увеличении скорости конвейерной

ленты с 0,7 до 1,2 м/с. Частицы

известковой пыли, имеющие меньшую

степень сцепления между собой, со

скоростью движущейся ленты

отрывались и по траектории

ложились в смеситель впереди шлама.

"Опудренный" известковой

пылью шлам накапливался после

известковой пыли, но не

проталкивался вперед, пока не

освобождалось сечение корыта от

известковой пыли. Такое

распределение компонентов резко

снижает качество подготовки

шламоизвестковой смеси.

Для улучшения

процесса дозирования и повышения

условий труда обслуживающего

персонала были осуществлены

следующие мероприятия:

- увеличено время выгрузки шлама до

17-18 сек за счет снижения скорости

движения фильтровальной ткани на

фильтр-прессах;

- перед дозаторами известковой пыли

на конвейере подачи шлама

установлены электрические датчики

наличия шлама на ленте;

- опущены дозаторы известковой пыли

и установлены непосредственно

перед конвейерной лентой.

С целью прекращения процесса

расслоения, на пути траектории

падения известковой пыли, на

расстоянии 0,3 м от конца конвейера

был установлен отражательный лист.

При этом пыль ударялась об

отражательный лист и падала в низ

вместе со шламом. После установки

отражательного листа качество

смешения заметно улучшилось.

После полного гашения активной

извести температура

шламоизвестковой смеси

поднималась до 80-97?C. Однако

использование этой теплоты для

подсушки общей массы смеси было

малоэффективно, так как время

полного гашения активных оксидов

известковой пыли (0,5-4,0 часа)

превышало время пребывания смеси в

технологической цепи (0,3-0,4 часа).

При этом недогашенная

шламоизвестковая смесь

сбрасывалась на складе готовой

смеси на конус штабеля. Крупные

куски, имеющие высокую влажность

сегрегировали к основанию штабеля.

Крупные куски, имеющие высокую

влажность сегрегировали к

основанию штабеля, а

мелкодисперсная смесь с более

высокой температурой

концентрировалась на верхней части

конуса. В результате

мелкодисперсная пыль подсыхала до

пыления (2-5%), а крупные куски

оставались переувлажненными (17-20%).

Из-за неравномерной

разгрузки смеси после лопастных

смесителей будет затруднена

дозировка на смесь остальных

отходов ККЦ (отсева извести,

известняка и гранулированного

шлака), которые предусмотрено

утилизировать с пуском второй

очереди участка.

После отработки проектной

технологии была проведена

реконструкция данного комплекса с

установкой накопительных бункеров

ёмкостью 20 м3 после лопастных

смесителей. Это мероприятие

улучшило качество смеси с

равномерным распределением

оставшейся влаги по всей массе

смеси.

В результате реакции гидратации

актив-ных оксидов известковой пыли

с влагой шлама образуются гидраты

оксидов кальция и магния,

обладающие вяжущими свойствами, а

также выделяется тепло,

нагревающее шламоизвестковую

смесь до 60-130°С. Влага шлама

перераспределяется между

смешиваемыми компо-нентами, часть

влаги в результате взаимодействия

с активными ок-сидами кальция и

магния превращается в гидратную.

Другая часть влаги в результате

повышения температуры смеси

испаряется, что способствует

выравниванию влажности всей смеси.

При этом пылеватая фрак-ция

доувлажняется, а переувлажненные

комки шлама дообезвоживаются, что

способствует их разрушению и

лучшему усреднению в

шламоизвестковой смеси. После

выдержки смесь периодически через

барабанный смеситель подается на

склад отходов.

В рамках

реконструкции были заменены

фильтр-пресса на дисковые

вакуум-фильтры, а также

дополнительно установлены

напорные гидроциклоны для

отделения крупной фракции шламов и

их обезвоживание на ленточных

вакуум-фильтрах после которых кек

подавался на конвейер вместе с

кеком от дисковых вакуум-фильтров.

Опыт пуска и эксплуатации

комплекса показал его

работоспособность и надежность.

Впервые в отечественной практике

на меткомбинате им. Дзержинского

был решен важный вопрос

предотвращения загрязнения

окружающей отходами конвертерного

производства. Примененная на этом

комплексе технология совместной

подготовки сухих и влажных отходов

металлургического производства

путем их смешивания в двухвальном

лопастном смесителе позволила

кроме оздоровления окружающей

среды позволила значительно

сократить расходы на подготовку

отходов по сравнению с технологией

сушки шламов в сушильных барабанах.

Кроме того, получаемая гомогенная

сыпучая шламоизвестковая смесь

пригодна для использования в

агломерации, в то время как

укрупненные и упрочненные гранулы

конвертерного шлама после сушки не

пригодны для агломерации.

На основании опыта эксплуатации

этого комплекса определены

основные проектные недостатки,

которые необходимо учитывать при

строительстве аналогичных

объектов на других предприятиях,

особенно грануляцию конвертерных

шлаков и их подачу в

шламоизвестковую смесь. Кроме

этого необходимо решать вопросы

накопления фосфора в чугуне при

полном использовании этих шлаков в

аглодоменном производстве.

Нами планируется

совершенствование технологии

подготовки шламов от

горизонтальных отстойников с их

механической классификацией и

обезвоживанием.

На кафедре ведутся постоянные

исследования и поиск новых путей

повышения экологической

безопасности основных переделов

черной металлургии и снижения

затрат на подготовку отходов

производства и новых способов их

переработки. Особое внимание

уделяется удалению вредных

примесей (цветных металлов) при

комплексной переработке вторичных

ресурсов.

Главная страница

Сведения об авторах

© Независимое агентство экологической информации

Последние изменения внесены 23.04.07