Главная

страница

Сведения об авторах

УТИЛИЗАЦИЯ ЦИНКСОДЕРЖАЩИХ ШЛАМОВ ГАЗООЧИСТОК ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ

Касимов А. М.,

Леонова О. Е., Украинский

научно-исследовательский

институт экологических проблем,

Харьков, Украина

Коваленко А. М., Харьковский

институт экологии и социальной

защиты, Харьков, Украина

Романовский А. А., Удовиченко А. А.,

Национальный технический

университет

«Харьковский политехнический

институт», Харьков, Украина

Наибольшую опасность

по отношению к окружающей

природной среде и здоровью

человека представляют

крупнотоннажные отходы, 95% которых

образуется и накапливается в

Днепропетровской, Донецкой,

Запорожской, Луганской областях

Украины. Объемы образования и

накопления отходов здесь

значительно превышают показатели

других стран Европы.

На современном технологическом

уровне ресурсную ценность

представляют около 120—150 млн т

ежегодно образующихся отходов, что

является значительным резервом и

может создать основу при замене

компонентов критического импорта

Украины. Эти отходы образуют

техногенные месторождения,

пригодные по ряду оценок для

промышленного освоения.

Черная металлургия относится к

числу базовых отраслей

промышленности и наряду с

топливно-энергетическим

комплексом определяет

конкурентоспособность экономики

страны. Среди крупных техногенных

источников, оперирующих

значительными объемами твердых и

жидких отходов, можно назвать

металлургические предприятия, в

состав которых обязательно входят

шлакоотвалы и шламонакопители.

Непосредственными источниками

воздействия на окружающую среду со

стороны шламонакопителей являются

фильтрационные потери в почву и

грунтовые воды, вторичное пыление и

испарение газообразных веществ с

их поверхности, отчуждение и

загрязнение земель, занимаемых

шламонакопителями.

Общий объем шламов в

шламонакопителях металлургических

заводов Украины превышает 50 млн т.

Они занимают площадь более 400 га. В

них сосредоточены большие запасы

дефицитных и дорогостоящих

компонентов, % масс.: Zn — 0,5—4, Pb —

0,7—1,5, Fe — 48—57.

Примером использования

техногенного сырья является

разработанная авторами

безотходная технология утилизации

соединений Zn, Pb, Fe из

крупнотоннажных продуктов

газоочисток основного

производства Мариупольского

металлургического комбината имени

Ильича.

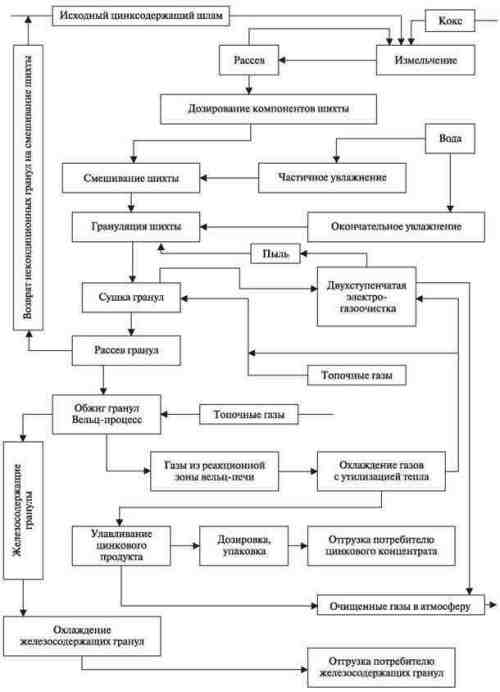

Технологическая схема процесса,

защищенного рядом патентов Украины

и России, приведена на рисунке.

Рисунок. Технологическая схема процесса получения товарного цинкового концентрата из пылей (шламов) газоочисток металлургического производства

Складирование

цинксодержащих шламов и

углеродистого восстановителя —

кокса, осуществляют в бетонные

закрома и далее грейферным краном

— в приемные бункера. Разгрузка

бункеров производится весовыми

дозаторами для передачи сырьевых

материалов в отделения подготовки

и грануляции шихты. Разгрузка

бункеров производится на ленточные

конвейеры, подающие шлам и кокс в

бункера-накопители, и далее

ленточными весовыми дозаторами в

размольно-смесительные бегуны для

размола компонентов до фракции

200—300 мкм и смешивания.

Затем шихту направляют в

двухвальный смеситель, где

проводят окончательное смешивание

компонентов и частичное увлажнение

шихты. Все участки перегрузки

компонентов шихты и их обработки

снабжены общей двухступенчатой

газоочисткой с тягодутьевым

устройством, возвратом уловленной

пыли и трубой выброса очищенного

воздуха в атмосферу. Полученная

смесь поступает на тарельчатый

гранулятор.

На тарель гранулятора распыляют

воду для обеспечения влажности

гранул 14%. Гранулы поступают в

сушилку для обработки при

температуре 250—300°С в течение 1 ч с

использованием тепла топочных

газов, отводимых от холодного конца

обжиговой вельц-печи до влажности

5—6% и далее на грохот для выделения

целевой фракции 2—8 мм.

Некондиционные гранулы возвращают

на размалывание в бегуны для

подшихтовки исходной шихтовой

смеси. На всех участках

приготовления и сушки гранул

устанавливают аспира-ционные и

двухступенчатые газоочистные

системы. Уловленную пыль

возвращают на подшихтовку.

Вельцевание гранул проводят для

дистилляции цинка в противоточной

обжиговой вельц-печи при

температуре в реакционной зоне

950—1100°С в течение 1—2 ч с отводом

пылегазовой смеси из холодного

конца обжиговой печи и из

реакционной зоны. Атмосфера

газовой фазы печи —

слабоокислительная.

Из вельц-печи пылегазовая смесь

поступает с использованием

тягодутьевого агрегата через

котел-утилизатор в рукавный

тканевый фильтр при температуре до

138°С. Для изготовления тканевых

рукавов используют ткани типа

лавсан или оксалон с

сопротивлением ткани 600—700 мм вод.

ст.

В тканевом фильтре улавливается

высокосортный цинковый концентрат,

который поступает через весовой

дозатор в упаковочную машину, а

затем с помощью автопогрузчика —

на склад готовой продукции.

Очищенный от пыли газ удаляется в

атмосферу через дымовую трубу.

Обесцинкованные частично

восстановленные железорудные

гранулы из вельц-печи поступают в

холодильник, охлаждаются до

температуры 90— 100°С, затем через

элеватор перегружаются на склад

готовой продукции и далее

транспортируются потребителю или в

собственное аглодоменное

производство.

Из рассмотренных условий ведения

безотходного технологического

процесса извлечения цинка видно,

что применение данной схемы

позволяет получить из шламов

текущего производства и

накопленных шламов следующие

продукты:

— высококачественный цинковый

концентрат. Основной химический

состав, % масс.: Zn —68-79; PbO не более 1,5;

Feобщ - 0,5-1,15; CaO - 0,1-5,8; SiO2 -

0,5-4,2; C - 0,1-2,8; S - следы.

Дисперсный состав — 0,04—100 мкм.

Истинная плотность — 3,3 г/см3;

— частично металлизированные

гранулы. Содержание железа более 57%,

остаточное содержание цинка — 0,05%.

Гранулы пригодны для возвращения в

аглодоменное производство и

соответствуют стандарту. Прочность

— более 5 кг/гранулу, прочность на

сбрасывание — 5 сбрасываний с

высоты 1,5 м.

Внедрение головной установки

производительностью ПО тыс. т/год

по исходному сырью в условиях

Мариупольского металлургического

комбината позволяет получить два

высокосортных товарных продукта —

цинковый концентрат с содержанием

цинка до 79% и обесцинкованные

частично восстановленные

железорудные окатыши с содержанием

железа более 57%, обеспечить линии

горячего цинкования комбината

собственным металлическим цинком,

а аглодоменное производство —

собственными металлизованными

окатышами. Установка окупается за

2,5 года после выхода на проектную

мощность.

Kasimov A. M., Leonova O. E.,

Ukrainian Scientific Research Institute of Ecological Problems,

Kharkiv, Ukraine

Kovalenko A. M., Kharkiv Istitute of Ecology and Social

Protection, Kharkiv, Ukraine

Romanovskiy A. A., Udovichenko A. A., National Technical

University «Kharkiv Polytechnic Institute», Kharkiv, Ukraine

The paper describes the recycling

technology for zinc-containing sludge of steel-melting

industries. This technology provides both environmental and

economic benefits, associated with the recovery of high-quality

zinc concentrate and recycling of dezinced iron into the source

process.

Касимов Александр Меджитович, д. т. н., проф., зав. лабораторией систем и методов обращения с промышленными отходами и выбросами в атмосферу, Украинский научно-исследовательский институт экологических проблем, ул. Бакулина, 6, Харьков, 61166, Украина. Тел./факс (057) 702-07-37. E-mail: ecolab25dogniiep.kharkov.ua

Леонова Ольга Евгеньевна, аспирант, инженер-эколог, лаборатория систем и методов обращения с промышленными отходами и выбросами в атмосферу, Украинский научно-исследовательский институт экологических проблем, ул. Бакулина, 6, Харьков, 61166, Украина. Тел./факс (057) 702-07-37. E-mail: ecolab25dogniiep.kharkov.ua

Коваленко Алексей Михайлович, доц., ректор, Харьковский институт экологии и социальной защиты, ул. Матросова, 3, Харьков, 61035, Украина. Тел./факс (0572) 52-40-19. E-mail: eco_socdoglist.ru

Романовский Александр Александрович, м. н. с, Национальный технический университет «Харьковский политехнический институт», Фрунзе, 21, Харьков, 61002, Украина. Тел./факс (057) 707-68-87

Удовиченко Андрей Александрович, инженер-эколог, Национальный технический университет «Харьковский политехнический институт», ул. Фрунзе, 21, Харьков, 61002, Украина. Тел. (057) 707-68-87

© Независимое агентство экологической информации

Последние изменения внесены 24.04.07