Главная

страница

Сведения об авторах

НОВЫЕ МАТЕРИАЛЫ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ

Катков А. Л., Малов

Е. И. , Коптенармусов В. Б., ООО НПО

"ДИОМАР", Санкт-Петербург,

Россия

Исмагилов З. Р., Институт катализа

им. Г. К. Борецкого Сибирского

отделения Российской академии

наук, Новосибирск, Россия

Медведев А. С., Московский

государственный институт стали и

сплавов (технологический

университет), Москва, Россия

Проблема очистки

выбросов металлургических

производств и предприятий

топливно-энергетического

комплекса от сернистого ангидрида

и других соединений серы

становится все более актуальной.

Постоянное повышение

экологических требований

заставляет применять

дорогостоящие многоступенчатые

системы газоочистки во избежание

крупных штрафов. В настоящее время

в России идет переоборудование

производств в Уральском регионе, в

АО «Норильскникель» и на других

металлургических предприятиях. Для

достижения необходимой

эффективности систем очистки

требуется внедрение новых легко

регенерируемых более дешевых

сорбционных материалов. Такими

материалами являются сорбенты на

основе железомарганцевых

соединений, которые производит ООО

НПО «ДИОМАР» на горно-химическом

комбинате в г. Кингисепп

(Ленинградская область).

В состав сорбентов входят окислы и

гидроокислы железа, марганца,

алюминия: содержания Fe2O3

варьирует в пределах 15-30%, МnО - 15-25%, Al2O3

- 7-10%. Новые сорбенты обладают

прекрасными сорбционными

свойствами и могут рассматриваться

как универсальный материал для

очистки различных сред от

сернистых соединений (диоксид серы,

сероводород, метилмеркаптан и др.).

Для оценки сорбционных и

каталитических свойств

железомарганцевых сорбентов

проведен ряд исследований в

лабораторных и опытно-промышленных

условиях с привлечением

специалистов НИИ ВодГео (г. Москва),

ВНИУС (г. Казань), Института

катализа им Г. К. Борецкого СО АН (г.

Новосибирск).

Проведенные исследования показали,

что сорбенты проявляют высокую

сорбционную и каталитическую

активность практически во всех

жидких и газовых средах.

Установлено, что они эффективно

сорбируют нефтепродукты, ионы

железа, марганца и растворенный

сероводород из питьевой и сточной

воды в динамическом и статическом

режимах. С помощью Fe-Mn-сорбентов

возможна очистка нефтяных фракций

(бензин, авиационный керосин) от

метилмеркаптана и других сернистых

соединений.

Впечатляющие результаты были

получены при исследованиях

процесса очистки газов от

сернистых соединений на различных

промышленных предприятиях. Так,

опытно-промышленные испытания на

предприятии нефтедобывающего

комплекса показали, что применение

Fe-Mn-сорбентов при очистке попутного

газа обеспечивает снижение

содержания сероводорода с 29000 до

требуемых 1000 ррм. Массовая емкость

сорбента составила более 15%.

Одновременно происходит и очистка

от метилмеркаптана. При этом

сорбент выступает как

хемосорбционный комплекс, с

помощью которого метилмеркаптан

трансформируется в

диметилдисульфид. Проблема очистки

газовых выбросов от сероводорода и

метилмеркаптана актуальна для

предприятий всех отраслей

промышленности

(топливно-энергетический комплекс,

целлюлозно-бумажное производство и

др.)

При проведении лабораторных

исследований было установлено, что

сорбенты очищают отходящие газы и

от сернистого ангидрида.

Лабораторные эксперименты

проводили силами лаборатории ООО

НПО «ДИОМАР». Через колонку,

заполненную сорбентом, пропускали

100% SO2 и газо-воздушную смесь с

содержанием SO2 10%. . Результаты

исследований приведены в табл. 1.

Таблица 1

Поглощение SO2 сорбентами на основе железомарганцевых соединений

№ опыта |

Масса сорбента, кг |

Состав пропускаемого газа |

Скорость подачи газа, л/мин |

Продолжительность подачи газа SO2 через колонку до полного насыщения, ч |

Емкость сухого сорбента по SO2 |

Влажность, % |

||

г/кг |

% |

|||||||

1 |

3,434 |

100% SO2 |

1,0 |

2,8 |

143,9 |

15 |

8 |

|

2 |

5,151 |

100% SO2 |

1,0 |

2,5 |

147,8 |

15 |

40 |

|

3 |

3,434 |

10% SO2 газо-воздушная смесь |

1,0 |

16 |

150 |

15 |

8 |

|

Процесс насыщения

сернистым газом 3159 г сорбента (в

пересчете на сухое вещество) при

пропускании 168 л SО2 через

произошел через 2 часа 48 минут.

При разбавлении в 10 раз SО2

воздухом и пропускании

газо-воздушной смеси через колонку

со скоростью 1 л/мин полное

насыщение газами происходит в

течение 16 ч после прохода через

колонку 960 л газо-воздушной смеси.

Если смоделировать процесс на

промышленной установке

газоочистки, то колонна с

соотношением высоты к диаметру 1:5,

заполненная 2,75 т сорбента

влажностью 8%, может поглотить до 400

кг SО2, что при объёмном

содержании диоксида серы в

газо-воздушной смеси 4%

соответствует пропусканию 3,5 тыс. м3

смеси.

При проведении химического анализа

в отработанном сорбенте было

обнаружено присутствие

элементарной серы. Это позволило

предположить, что Fe-Mn-сорбенты

обладают каталитическими

свойствами. Одним из результатов

совместных с Институтом катализа

СО РАН работ стало создание

катализатора для процесса

восстановления диоксида серы до

элементарной серы.

В экспериментах использовали

экструдаты, представленные на рис.

1.

Рис. 1 Образцы

экструдатов с различным

содержанием суммы диоксида

марганца и железа :

а – 50% (образец 1); б – 35% (образец 2)

На рис. 2 показаны блочные катализаторы.

Рис. 2. Блочные катализаторы

С помощью

рентгенофлуоресцентного,

рентгенографического,

термогравиметрического анализов, а

также электронной микроскопии и

БЭТ (адсорбции азота) исследовано

поведение экструдатов в процессе

каталитического восстановления

диоксида серы синтез-газом (смесью

СО и Н2) при объемном

соотношении SО2и синтез-газа

1:1. Показано, что соединения железа

и марганца в образцах 1 и 2

присутствуют в аморфной форме,

устойчивой до 1000 оС. Образец 1

имеет бoльшую удельную поверхность

и пористость. В обоих образцах

помимо пор, доступных для адсорбции

азота, имеются крупные

транспортные поры (1-3 мкм),

необходимые для доступа реагентов

при проведении каталитических

процессов.

Измерение каталитической

активности в реакции селективного

восстановления диоксида серы

синтез-газом до элементарной серы

проводили на лабораторной

установке, оборудованной проточным

реактором (кварцевая трубка

диаметром 15 мм). Интервал

температур - 200 - 600 оС,

скорость потока реакционной смеси -

0,2 л/мин. Объём загружаемого в

реактор катализатора - 10 см3

(высота засыпки ~5,7 см). Состав газа

на выходе из реактора

анализировали с помощью

хроматографа "Кристалл 2000М",

разделение компонентов проводили

на колонке Hayeser Q и детекторе ПДФ,

соотношение СО к Н2

определяли с помощью колонки NaX и

детектора ДТП, серосодержащие

компоненты удаляли с помощью

колонки с сорбентом на основе Al2O3

+ аскарид. По хроматограммам

рассчитывали процентное

содержание компонентов в газовой

смеси. Далее с учетом изменения

объема исходной газовой смеси

определяли степень превращения

исходных реагентов (SО2, CO и H2),

селективность катализатора в

присутствии в газовой смеси S2,

SOS, H2S и зависимость выхода

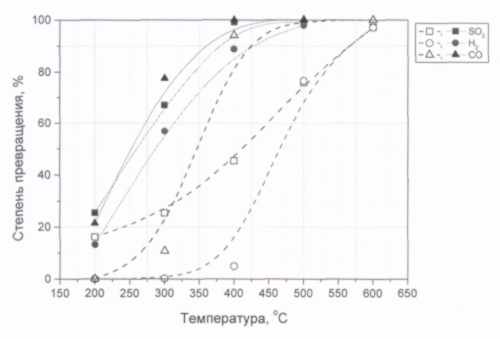

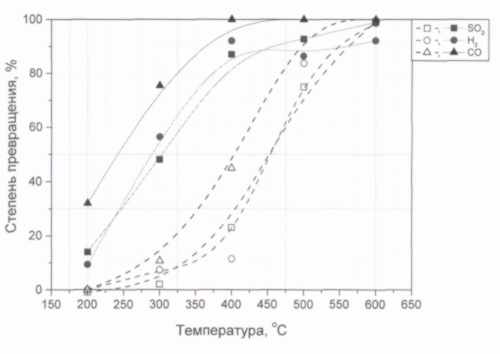

продуктов от температуры (рис. 3).

а

б

Рис. 3. Зависимость

конверсии SО2, СО и Н2 от

условий подготовки образцов в

процессе восстановления диоксида

серы синтез-газом:

а – образец 1; б – образец 2

сплошные кривые – предварительная

прокалка на воздухе; пунктирные –

прокалка в атмосфере сероводорода

Образцы, прокаленные

на воздухе, обладают достаточно

высокими показателями конверсии

диоксида серы (75% при 500 оС и

95-98% при 600 оС). Активирование

образцов в среде сероводорода

приводит к улучшению их

каталитических характеристик.

100%-ая конверсия SО2 на образце

1 происходит уже при 450 оС,

тогда как применяемые промышленные

установки конвертируют диоксид

серы до элементарной серы лишь при

1100 оС.

Проведенные эксперименты показали,

что Fe-Mn-сорбенты обладают

достаточно высокой, не менее 15% мас.,

емкостью по сернистым соединениям

(H2S, RSH, SО2). Полученные

результаты позволяют расценивать

их как новый, универсальный,

перспективный материал для очистки

газов от сернистых соединений в

различных отраслях промышленности.

Неоспоримым преимуществом перед

другими сорбционными материалами

является тот факт, что ООО НПО

«Диомар» полностью регенерирует

отработанный сорбент собственными

силами.

Расчеты показали, что время жизни

таких катализаторов составляет 2-3

года, при этом рабочая температура

вследствие их высокой активности

гораздо ниже, чем используемая в

настоящее время в промышленности

для восстановления диоксида серы.

Поэтому налицо не только

прекрасные каталитические

свойства материала, но и

экономический эффект от его

внедрения за счет снижения

энергетических и материальных

затрат.

Катков А. Л., ООО НПО "ДИОМАР", ул. Маяковского, 31/1, Санкт-Петербург, 191014, Россия. Тел. (812) 329-54-54, факс (812) 329-54-37

© Независимое агентство экологической информации

Последние изменения внесены 10.07.07