Главная

страница

Сведения об авторах

УТИЛИЗАЦИЯ ОТХОДОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИКИ

Мымрин В. А., Борго С. К., Павловский У., Федеральный университет штата Парана,

Куритиба, Бразилия

Введение. Отходы гальванических производств характеризуются высоким содержанием тяжелых металлов — Ni, Zn, Cr, Sn, Cu, Pb, Sb и др., опасных для окружающей среды. Среди большого количества публикаций по их утилизации работа Magalhаes и др. (Magalhaes J. M., Silva J. E., Castro F. P., Labrinca J. A. Effect of experimental variables on the inertization of galvanic sludge in clay-based ceramics // Journal of Hazardous Materials. — 2004. — № 106B. — P. 139–147.) является ближайшим аналогом настоящего доклада, в котором представлен более эффективный метод, разработанный в лаборатории экологических технологий (ЛЭТ) Федерального университета штата Парана, г. Куритиба, Бразилия.

Объекты исследования. Были использованы шлам, образующийся в процессе гальванического производства (ШГ), стекольная пыль (СП) микросфер очистки поверхности металлических деталей перед гальваническим процессом, горелая формовочная земля (ГФЗ) литейного производства, а также природный компонент – глина.

В табл. 1 представлен химический состав исходных компонентов. Для сравнения приведены характеристики ШГ, использованного в работе Magalhаes и др.

Таблица 1

Химический состав исходных компонентов

|

Соединения и элементы |

Содержание химических соединений и элементов |

||||

|

ШГ |

СП |

ГФЗ |

Глина |

||

|

ЛЭТ |

Magalhaes и др. |

||||

|

SiO2 |

12,53 |

– |

75,50 |

98,75 |

54,58 |

|

CaO |

6,03 |

5,60 |

8,46 |

– |

– |

|

MgO |

2,80 |

– |

3,04 |

– |

1,53 |

|

Al2O3 |

2,29 |

29,66 |

– |

0,31 |

21,40 |

|

Fe2O3 |

4,31 |

– |

0,69 |

0,41 |

8,33 |

|

P2O5 |

8,22 |

– |

0,02 |

– |

0,17 |

|

MnO |

– |

– |

– |

– |

0,12 |

|

Na2O |

2,70 |

– |

10,13 |

– |

– |

|

K2O |

1,44 |

– |

8,5 |

– |

4,98 |

|

SO3 |

8,94 |

– |

0,26 |

– |

– |

|

Cr |

28,53 |

2,20 |

0,02 |

– |

– |

|

Zn |

20,28 |

1,36 |

0,07 |

– |

– |

|

TiO2 |

– |

– |

0,07 |

– |

0,95 |

|

Cu |

0,53 |

1,03 |

– |

– |

– |

|

Se |

0,31 |

– |

– |

– |

– |

|

Co |

0,26 |

– |

– |

– |

– |

|

Ni |

0,24 |

7,12 |

– |

– |

– |

|

W |

0,21 |

– |

– |

– |

– |

|

Sn |

0,21 |

– |

– |

– |

– |

|

Pb |

0,21 |

– |

0,02 |

– |

– |

|

Sr |

– |

– |

0,02 |

– |

– |

|

I2O3 |

– |

– |

0,92 |

– |

– |

|

Zr |

– |

– |

– |

0,09 |

– |

|

ППП |

41,82 |

– |

0,45 |

0,53 |

7,91 |

В составе ШГ, исследованном в ЛЭТ, в наибольшем количестве представлены Cr и Zn

(28,53 и 20,28 % соответственно), общее содержание тяжелых металлов — 50,78 %,

органических веществ, преимущественно масел, — 41,82 %.

СП также содержит некоторое количество тяжелых металлов, но ее основу составляет

SiO2 (75,5 %). Для сравнения — ШГ в работе Magalhаes и др. содержит 11,71 %

тяжелых металлов.

Цель работы. 1. Экспериментально проверить возможность применения отходов гальванического производства в качестве сырья для получения керамики. 2. Исследовать процессы формирования новообразований и структур керамики. 3. Предложить эффективные технологии промышленного производства новых материалов.

Приготовление образцов и методы исследований. Образцы готовили путем гомогенизации смеси компонентов, высушенных и просеянных через сито 0,5 мм. Смеси увлажняли до оптимальной влажности (10–12 %), уплотняли при нагрузке 10 МПа в пресс-форме 60 x 20 x 10 мм, сушили до постоянного веса при температуре 100 °С, а затем обжигали при различных температурах.

Определяли прочность образцов на изгиб методом трех точек, плотность, абсорбцию воды и дилатацию. Изучали химическую устойчивость в кислой и щелочной средах, растворимость и выщелачиваемость тяжелых металлов. Состав и структуру образцов исследовали методами рентгеновской дифрактометрии и сканирующей электронной микроскопии (СЭМ).

Результаты исследований. Установлено, что прочность полученных образцов керамики на изгиб зависит от состава исходной смеси, температуры и времени обжига (табл. 2).

Таблица 2

Прочность на изгиб образцов керамики, полученных при различных температурах и времени обжига

|

№

|

Содержание компонента, % |

Прочность на изгиб, МПа |

Время обжига, ч |

|||||

|

ШГ |

СП |

ГФЗ |

Глина |

1 100 °С |

1 120 °С |

1 150 °С |

||

|

1 |

20 |

25 |

30 |

25 |

10,4 |

– |

11,9 |

2 |

|

2 |

25 |

20 |

25 |

30 |

10,2 |

– |

11,0 |

2 |

|

3 |

25 |

25 |

20 |

30 |

13,5 |

– |

– |

2 |

Наибольшую прочность (13,5 MПa) имел состав № 3, содержащий 50 % отходов

гальванического производства (ШГ и СП по 25 %). Прочность образцов практически

не зависит от времени обжига. Возможно, это объясняется образованием пор при

плавлении материалов, что хорошо видно при исследованиях методом СЭМ (рис. 1б

и

1в). Уменьшение плотности образцов при увеличении температуры подтверждает это

предположение.

|

|

|

| а | б | в |

Рис. 1. Типичные СЭМ-фотографии:

а — исходная смесь (x 200); б, в — стеклообразные структуры

керамики после обжига (x 33 и x 1 000 соответственно)

Линейная деформация образцов керамики находилась в пределах 8,72–9,00 %, а величина абсорбции воды — в диапазоне 0,86–1,54 %, что соответствует бразильским национальным стандартам.

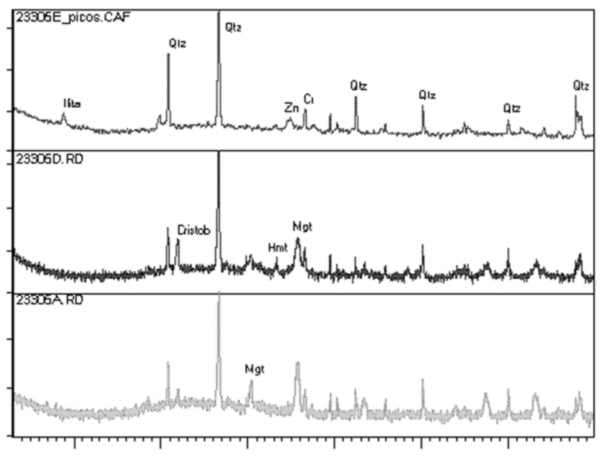

Сравнение дифрактограмм исходной смеси и керамики, полученной при различных

режимах обжига, позволяет установить исчезновение пика иллита, что

свидетельствует о его полном термическом разрушении и переходе образовавшихся

продуктов в структуру керамики (рис. 2).

Рис. 2. Рентгеновские дифрактограммы образца № 2:

а — до обжига; б — после обжига при 950 °C в течение 2 ч;

в — после обжига при 1 120 °C в течение 6 ч

Наблюдается значительное уменьшение интенсивности пиков кварца и рост интенсивности кристобалита. Столь низкая температура синтеза кристобалита, обычно начинающегося при 1 470 °С, можно объяснить высоким содержанием в ШГ, СП и глине Na2O и K2O (см. табл. 1), играющих роль флюсов. Синтез небольших количеств магнетита, начинающийся при 1 000 °С, вполне закономерен. При окислении магнетит переходит в гематит.

На СЭМ-фотографии исходной смеси (см. рис. 1а) среди частиц разных размеров и

форм выделяется значительное количество микросфер стекла. После обжига

происходит переход ничем не связанных частиц исходной смеси в характерные

стеклообразные структуры (см. рис. 1б и 1в), что возможно только при частичном

плавлении исходных компонентов и следующих процессах:

– выгорании органических веществ (41,82 %) и SO3 (8,94 %), входящих в состав ШГ;

– плавлении легкоплавких составляющих, приводящем к образованию многочисленных

микрократеров в структуре керамики (см. рис. 1б) без потери внешних форм

образцов и при сравнительно небольшой (до 9 %) дилатации.

Переход структур наглядно объясняет изменение механических (прочности, плотности, водопоглощения, дилатации) и химических (растворимости, выщелачиваемости тяжелых металлов, устойчивости в агрессивных средах) характеристик.

Выщелачиваемость Cr из разработанных материалов ниже предела чувствительности атомного спектрометра и в 100 раз меньше предельно допустимой величины, установленной санитарными нормами Бразилии NBR-1004.2004 (табл. 3).

Таблица 3

Растворимость и выщелачиваемость тяжелых металлов из разработанной керамики и санитарные нормы Бразилии

|

Металл |

Выщелачиваемость, мг/л |

Растворимость, мг/л |

||

|

Результат эксперимента |

NBR-1004.2004 |

Результат эксперимента |

NBR-1004.2004 |

|

|

Crобщ. |

< 0,05 |

5,0 |

< 0,05 |

0,05 |

|

Fe |

0,06 |

* |

< 0,05 |

0,3 |

|

Ni |

< 0,05 |

* |

< 0,05 |

* |

|

Zn |

< 0,10 |

* |

< 0,10 |

5,0 |

|

Al |

– |

– |

< 0,10 |

0,2 |

|

Cu |

– |

– |

< 0,05 |

2,0 |

* Отсутствует в NBR-1004.2004.

Растворимость всех металлов ниже (Fe, Ni, Zn, Cu в 40–60 раз) предельно допустимой величины, установленной NBR-1004.2004. Таким образом, тяжелые металлы, содержащиеся в ШГ в количестве 50 % его массы, переведены в химически устойчивое, практически нерастворимое состояние.

Выводы

1. Отходы гальванического производства (ШГ и СП) могут быть использованы как

компоненты исходного сырья для производства экологически чистой керамики и

составлять 45–50 % ее массы.

2. При обжиге керамики происходит полное разрушение иллита, частичный переход

кварца в кристалобалит, синтез магнетита и гематита, выгорание органической

составляющей ШГ, что объясняет высокую прочность разработанных видов керамики,

достигающую 13,5 МПа. Однако наибольшее воздействие на изменение механических и

химических свойств материала оказывает частичное плавление и переход структуры в

стеклообразное состояние.

3. Обеспечивается низкая себестоимость производства разработанных строительных

материалов благодаря использованию промышленных отходов в качестве компонентов

сырья и оплате предприятиями, на которых образуются отходы, услуг по их

утилизации.

4. Применение предложенной технологии улучшит состояние окружающей среды за счет

предотвращения ее загрязнения промышленными отходами и снижения уровня

разработки карьеров для добычи природных материалов, используемых при

производстве керамики.

GALVANIC WASTES UTILIZATION FOR CERAMIC PRODUCTION

Mymrin V. A., Borgo S. C., Pawlowskiy U., Federal University of Paranа, Curitiba, Brazil

A new type of ceramic material has been developed,

which contains up to 50 % of galvanic process wastes (galvanic mud and surface

cleaning glass rejects) as well foundry sand and natural clay. Heavy metals

content in the galvanic mud is over 50 %. The ceramic has high strength (up to

13.5 MPa), low water absorption (0.86–1.54 %), low solubility (Cr, Fe, Ni and Cu

< 0,05 mg/l, Zn and Al < 0,10 mg/l) and leaching ability (Cr and Ni < 0.05 mg/l,

Zn < 0.10, Fe = 0.09 mg/l), high chemical resistance in acid and alkaline

environment. The ceramics can be used as bricks and tiles, as floor cover in

chemical industry, etc.

Мымрин Всеволод Анатольевич, д-р геол.-минерал. наук, проф., Федеральный университет штата Парана, Centro Politecnico, Jardim das Americas, Curitiba, CEP 81531-990, PR, Brasil. Tel. (41) 3361-34-25. E-mail

© Независимое агентство экологической информации

Последние изменения внесены 24.09.08