Главная

страница

Сведения об авторах

ТЕХНОЛОГИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ УГЛЕОБОГАЩЕНИЯ

Пинчук В. А., Потапов Б. Б., Национальная металлургическая академия Украины,

Днепропетровск, Украина

В настоящее время наблюдается ухудшение качества добываемого угля — повышение

зольности и содержания серы. Обогащение всей массы энергетического угля

сопряжено с проблемой образования и утилизации отходов, которые можно

рассматривать как комплексное сырье, содержащее ценные компоненты:

– углерод, являющийся источником тепловой и химической энергии;

– зольную часть в виде соединений, которые могут быть использованы в

строительстве;

– редкие и редкоземельные элементы, используемые в различных отраслях

промышленности;

– серу, высокие концентрации которой обусловливают целесообразность ее

извлечения.

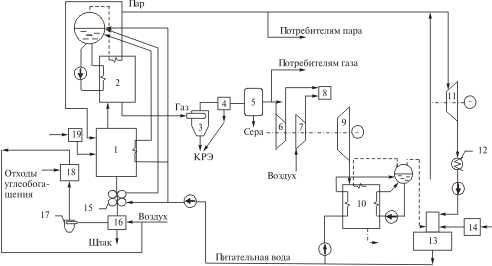

Один из способов переработки углеродсодержащих продуктов — газификация. Для комплексной малоотходной переработки отходов углеобогащения предпочтительна высокотемпературная поточная газификация. Генераторный газ может быть использован в парогазовых циклах с выработкой тепловой и/или электрической энергии. Схема переработки отходов углеобогащения на базе парогазовой установки с внутрицикловой газификацией представлена на рисунке.

Схема комплексной переработки отходов углеобогащения:

1 — газогенератор; 2 — охладитель генераторного газа; 3 — циклон; 4 —

металлотканевый фильтр;

5 — блок сероочистки; 6 — компрессор для сжатия газа; 7 — компрессор для сжатия

воздуха;

8 — камера сгорания; 9 — газовая турбина; 10 — котел-утилизатор; 11 — паровая

турбина;

12 — конденсатор; 13 — деаэратор; 14 — блок водоочистки; 15 — валковые

охладители шлака;

16 — охладитель гранулированного шлака; 17 — циклон; 18 — сушильная камера;

19 — блок разделения воздуха

При включении системы газификации в цикл парогазовой установки следует иметь в

виду некоторые особенности этой технологии.

• При выбранных параметрах процесса газификации достигается почти полная

конверсия углерода в газ. Высокие скорости химических реакций, протекающих в

газовой сфере, делают состав генераторного газа близким к равновесному, что

подтверждается результатами проведенных исследований.

• В схеме предусматривается использование высокосернистых отходов углеобогащения

и технологии предотвращения вредных выбросов в окружающую среду, основанной на

газификации топлива и последующем сжигании очищенного от пыли и серы

генераторного газа в камерах сгорания газотурбинной установки.

• Процесс газификации осуществляется при температуре, достаточной для устранения

из получаемого газа конденсируемых смол или органических соединений. Поэтому в

схеме могут быть использованы высокотемпературные методы очистки, обеспечивающие

более высокий КПД комплекса, чем низкотемпературные.

• Охлаждение продуктов газификации, содержащих СО, Н2 и Н2S, не может

осуществляться газом-окислителем во избежание взрывоопасных ситуаций и средами,

имеющими температуру выше 400 °С, из-за высокой скорости сероводородной коррозии

металла поверхности нагрева, имеющего температуру выше 450 °С;

• Основная доля тепла, выделяющегося в системе получения очищенного

генераторного (энергетического) газа, передается питательной воде паротурбинного

цикла и используется для получения перегретого пара.

Условно схему можно разбить на следующие функциональные модули:

– газификация и утилизация физического тепла продуктов газификации;

– очистка газа от зольного уноса;

– очистка газа от соединений серы и их утилизация;

– газотурбинный цикл;

– паротурбинный цикл.

Каждый функциональный модуль характеризуется определенным набором технологических параметров.

Описанная выше схема обеспечивает практически полную утилизацию побочных

продуктов и предотвращает поступление загрязняющих веществ в окружающую среду:

– расплав золы, получаемый при газификации, охлаждается с утилизацией теплоты,

гранулируется и используется как строительный материал;

– очистка генераторного газа происходит с конверсией сероводорода в товарную

серу;

– зола, уловленная из генераторного газа, является сырьем, богатым редкими и

редкоземельными элементами.

Оценка эффективности технологии комплексной переработки отходов углеобогащения

показала, что КПД брутто представленной системы составляет 60 %. При этом

наблюдаются следующие потери:

– в паровом цикле (20,5 % от подвода энергии);

– котле-утилизаторе и с отходящими газами (12,3 %);

– системе валковых охладителей и с гранулированным шлаком (3,0 %);

– охладителе генераторного газа (2,1 %);

– газогенераторе (1,0 %);

– газотурбинном цикле (0,5 %);

– системе очистки газа (0,5 %).

Как следует из расчетов, КПД нетто комплекса составляет 38–41 %, что на 10 % выше КПД стандартного производства электроэнергии путем сжигания пылеугольного топлива. Основная доля затрат энергии на собственные нужды приходится на привод компрессоров (50 %), остальное — на производство кислорода в блоке разделения воздуха (27 %), водоочистку (16 %), газификацию и прочее оборудование (7 %).

Разработано технологическое задание на реализацию предложенной технологии для углеперерабатывающего предприятия, которое в год покупает и расходует на собственные нужды 26 млн кВт·ч электрической энергии, 4 000 Гкал тепловой энергии, а также топливо в количестве 3 000 т у. т. Основные показатели работы комплекса мощностью 40 и 100 МВт приведены в таблице.

Показатель работы комплекса

|

Показатель |

Мощность комплекса, МВт |

|

|

40 |

100 |

|

|

Производительность реактора-газификатора, т/ч |

27,5 |

70,5 |

|

Давление в реакторе-газификаторе, МПа |

0,1 |

0,1 |

|

Средняя температура в реакторе-газификаторе, °С |

1750 |

1750 |

|

Расход кислорода, т/ч |

15,2 |

39 |

|

Расход пара, т/ч |

3,6 |

9,2 |

|

Выход газа, м3/ч |

34 650 |

88 830 |

|

Утилизация теплоты газов из реактора, ГДж/ч |

69 |

176,7 |

|

Мощность на валу газовой турбины, МВт |

60,8 |

156 |

|

Утилизация после газовой турбины, ГДж/ч |

116 |

305,5 |

|

Мощность на валу паровой турбины, МВт |

19,2 |

47 |

|

Отпускаемая электрическая мощность, МВт |

40 |

100 |

|

Отпускаемая тепловая энергия, ГДж/ч |

1,8 |

1,8 |

|

Энергия отпускаемого генераторного газа, ГДж/ч |

10,1 |

10,1 |

Схема может быть реализована с использованием стандартного оборудования.

Внедрение предложенного комплекса позволяет сократить затраты на закупку

топлива, тепловой и электрической энергии, а также получить средства от продажи

произведенной электрической энергии, товарной серы, концентрата редкоземельных

элементов и гранулированного шлака.

RECYCLING TECHNOLOGY FOR COAL ENRICHMENT WASTE

Pinchuk V. A., Potapov B. B., National Metallurgical Academy of Ukraine, Dnepropetrovsk, Ukraine

A new energy recovery/technological plant has been developed to enable the

complete recycling of by-products and derived energy resources at the source.

The generator gas recycling technology is based on the combined heat and power

plant featuring the internal gasification cycle. The performance and efficiency

of proposed coal-enrichment waste processing technology are assessed in the

paper, which also presents key operational parameters for a proposed plant and

discusses its practical implementation issues.

Пинчук Валерия Александровна, канд. техн. наук,

доц., кафедра промышленной теплоэнергетики, Национальная металлургическая

академия Украины, просп. Гагарина, 4, Днепропетровск, 49005, Украина. Моб. (097)

215-98-71, факс (0562) 47-44-27.

E-mail

Потапов Борис Борисович, канд. техн. наук, проф., кафедра промышленной

теплоэнергетики, Национальная металлургическая академия Украины, просп. Гагарина,

4, Днепропетровск, 49005, Украина. Тел. (056) 374-81-19.

E-mail

© Независимое агентство экологической информации

Последние изменения внесены 15.08.08