Главная

страница

Сведения об

авторах

Очищання стічних вод гальванічного виробництва

Корчик Н. М., Бєлікова С. В., ТОВ «Енерготехекологія», Рівне, Україна

Із запровадженням новітніх технологій підприємства зменшили споживання води, внаслідок чого зросла концентрація важких металів (до більше ніж 500 мг/л) у стічних водах гальванічного виробництва, що ускладнює їх очищання. Тому потрібно знайти оптимальні варіанти здійснення процесу обробляння помірно концентрованих і концентрованих технологічних розчинів у централізованих і локальних циклах очищання.

Хромвмісні стічні води надходять від операцій пасивування, травлення та у випадку аварійного скиду хромування. За наявності йонів Cl-, SO42-, СН3СOO-, які є компонентами стічних вод внаслідок процесів хромування, хроматування, пасивування тощо, йони Сг6+ та Сг3+ утворюють багатоядерні комплексні сполуки, що відзначаються пониженою реакційною здатністю і є, як правило, інертними. З підвищенням концентрації усі форми координаційних взаємодій посилюються, швидкість та ефективність вилучення хрому зі стічних вод зменшується, через що важко передбачити перебіг реакції та знайти оптимальні умови обробляння.

Тому актуальною задачею є вибирання способів очищання помірно концентрованих та концентрованих стічних вод гальванічного виробництва і визначення основних технологічних параметрів процесу.

У лабораторних умовах досліджували очищання слабкоконцентрованих (50—500 мг/л), помірно концентрованих (до 1 г/л) та висококонцентрованих (від 1 г/л) хромвмісних стічних вод. Установлювали дози реагентів для відновлення Сг6+ та ефективного вилучення хрому. Процес контролювали за окисно-відновним потенціалом Eh та активною реакцією середовища рН.

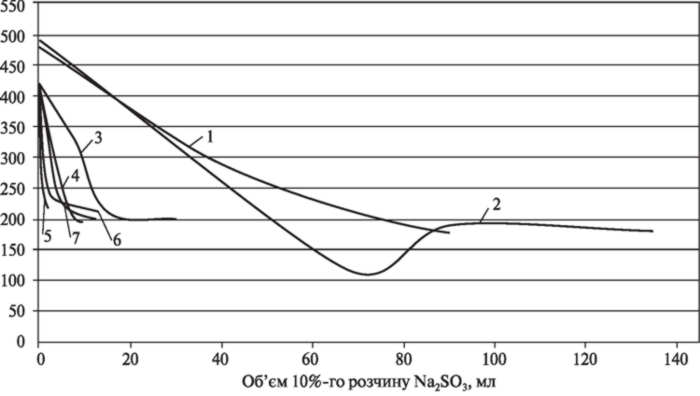

Відомо, що при очищанні хромвмісних стічних вод сульфітним реагентом оптимальне значення рН дорівнює 2. Згідно з проведеними дослідженнями Eh середовища залежить від початкової концентрації Сг6+: у слабкоконцентрованих стічних водах Eh становить 300–350 мВ, у помірно концентрованих — 350–400 мВ, у висококонцентрованих — 400–500 мВ (рис. 1).

Рис. 1. Залежності Eh середовища від кількості реагенту для відновлення йонів Сг6+ при їх початкових концентраціях:

1 — 5 г/л; 2 — 10 г/л; 3 — 1 г/л; 4 — 500 мг/л; 5 — 200 мг/л; 6 — 100 мг/л; 7 — 50 мг/л

Відхилення рН та Eh від оптимальних значень може порушити рівновагу водної системи, що погіршить якість очищеної води.

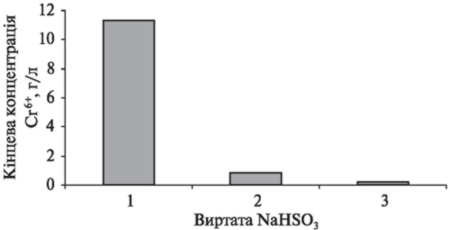

Промислові технології передбачають відновлення Сг6+ при рН < 3. Витрати реагенту складають 200–700 % відносно відповідного стехіометричного значення (рис. 2). Час перебігу реакції не більше 600 с, початкова концентрація Сг6+ 30,91 г/л.

Значний надлишок відновника призводить до підвищення солевмісту стічних вод. Можливим уважають діапазон концентрацій відновника 50—500 мг/л. Для обробляння 1 м3 хромвмісних відпрацьованих технологічних розчинів із умістом Сг6+ 30 г/л за стехіометричним розрахунком необхідно додати 0,86 м3 20%-го розчину NaHCO3, з урахуванням мінімального надлишку реагенту — 1,74 м3. Високі концентрації реагентів зумовлюють ефект кипіння, що є небезпечним для промислового реалізування технології.

Зважаючи на викладене вище, застосовують електроліз, що забезпечує відновлення Сг6+ безпосередньо з відповідних комплексних сполук з подальшим їх руйнуванням під дією продуктів електролізу та електродних реакцій. Процес відновляння Сг6+ можна організувати безпосередньо на гальванічній ділянці. При цьому об'єм та склад стічних вод починають формуватися вже під час нанесення покриву. За концентраціями забруднювальних речовин стічні води, що надходять на водоочисне обладнання, можна буде скидати в загальний потік.

Рис. 2. Кінцева концентрація Cr6+

при відновленні до Cr3+

залежно від витрати реагенту

відносно стехіометричного

значення:

1 — 34 %; 2 — 200 %; 3 — 800 %

Для визначення оптимальних умов відновлення Сг6+ застосовували бездіафрагмовий і діафрагмовий електролізери. За результатами досліджень як матеріал для електродів слід використовувати графіт, оптимальна густина струму складає 300 А/м2. При витраті струму (20–50)·103 Кл/л ступінь відновлення Сг6+ не перевищує 40 %. Для інтенсифікування процесу слід застосовувати діафрагмовий електроліз, а катодну камеру заповнювати порошками заліза, алюмінію, титану. Підвищення ефективності зумовлено одночасним сповільненням анодного процесу відновляння Сг6+ до Сг3+. Проведені дослідження встановили, що максимальний ступінь відновлення Сг6+ має місце при застосуванні залізних ошурок у суміші з графітом. Він складає 80 %.

Визначено оптимальні умови обробляння стічних вод гальванічного виробництва та запропоновано технологію очищення, що впроваджена на одному з підприємств України (рис. 3).

Рис. 3. Технологічне обладнання для очищення стічних вод гальванічного виробництва

Розроблена технологія дозволяє очищати стічні води гальванічного виробництва, що утворюються при операціях знежирення (забруднювальні речовини NaOН, Na3РO4, NaСO2), травлення (НСl), цинкування (ZnСl2, КСl, борна кислота, носій блиску (слотаніт), додаток блиску (технобрайт)), голубої пасивації (Trichrome 1000 S), жовтої пасивації (Ginthok 989 L). Упроваджена схема працює періодично, у міру накопичення стічних вод. Процес включає такі стадії:

— реагентне відновлення Сг6+;

— утворення осаду гідроксидів металів (Fе3+, Fе2+, Zn2+, Сг3+) під дією лужного реагенту;

— забезпечення умов співосадження розчинних компонентів, зокрема залишкових концентрацій йонів металів, на циркуляційному осаді в реакторі;

— руйнування комплексних сполук, зокрема з органічними речовинами, що входять до складу утворювачів блиску;

— пом'якшення води йонообмінною сорбцією;

— знесолення зворотнім осмосом.

Результати досліджень дозволяють регулювати процес обробляння стічних вод гальванічного виробництва, забезпечуючи максимальну ефективність за мінімальних витрат та досягнення необхідної глибини очищення.

Korchik N. M., Belikova S. V., Energotechekologiya Ltd, Rivne, Ukraine

The paper describes and justifies a number of methods for treatment of moderately concentrated and concentrated electroplating process effluents, and specifies key process parameters.

Корчик Наталя

Михайлівна, канд.

техн. наук, керівник наукового

відділу, ТOB

«Eнерготехекологія», вул. Д. Галицького, 16, пов. 5, Рівне, 33027, Україна.

Тел.: (0362) 62-04-18, 62-04-39, моб. (067) 362-52-37

Бєлікова Світлана Володимирівна,

технолог, ТOB «Енерготехекологія»,

вул. Д. Галицького, 16, пов. 5, Рівне, 33027,

Україна. Тел.: (0362) 62-04-18, 62-04-39, моб. (097)

645-35-80. E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены 22.09.10