Главная

страница

Сведения об

авторах

Перспективы создания каталитических преобразователей на металловолокнистых носителях

Ведь В. Е., Краснокутский Е. В., Национальный технический университет «Харьковский политехнический институт», Харьков, Украина

В системах дожигания выпускных газов двигателей внутреннего сгорания (ДВС) используют различные типы каталитических преобразователей. Наиболее распространены блочные керамические носители и носители каталитически активных покрытий на основе металлической фольги. В последнее время интенсивно исследуют металловолокнистые носители, способы получения которых достаточно разнообразны. По нашему мнению, наиболее перспективна совместная разработка Восточноукраинского национального университета им. В. Даля (Луганск) и НПЦ «Химавтокат» (Рубежное, Луганская обл.). В качестве исходного сырья для изготовления носителя предусмотрено использование проволоки диаметром 0,05 мм, фрагменты которой прессуют и помещают в вакуумную индукционную печь, где происходит их диффузионная спайка. На полученный носитель электролитическим путем наносят палладий и платину. Однако и подобный подход не лишен недостатков (значительная стоимость оборудования, длительность процесса производства, слабая адгезия покрытия к носителю), связанных с особенностями электролиза и вакуумной спайки.

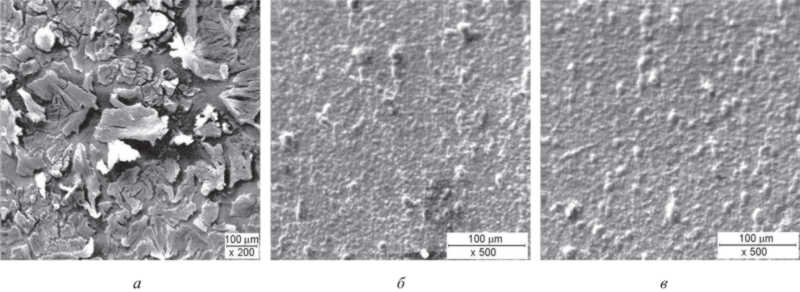

Определяющий размер носителя в виде проволоки или фольги превышает толщину наносимой металлической пленки (около 1 мкм) более чем на 2 порядка. Различие термических коэффициентов линейного расширения приводит к образованию значительного количества дефектов в пленочном покрытии и отслоений от поверхности носителя (рис. 1а).

Такие покрытия нельзя использовать в качестве каталитических преобразователей в ДВС, поскольку они легко удаляются с носителя даже под воздействием слабых потоков газа. Это обусловило необходимость разработки метода формирования на поверхности тонкопрофильных металлов эрозионно-устойчивых в скоростном газовом потоке пленок каталитически активных элементов. Проведены исследования по предварительной подготовке поверхности металлического носителя путем электрохимического, химического травления, пескоструйной обработки, окисления. Наиболее перспективен способ оксидирования с последующим нанесением на поверхность носителя аморфной фазы определенного состава в виде пленки толщиной до 1 мкм. При этом на поверхности металлов образуется равномерное прочное пленочное покрытие, механически устойчивое к многократным перегибам до «нулевого» радиуса и повторяющее микрорельеф поверхности носителя (рис. 1б)

Подобраны технологические режимы нанесения на поверхность аморфной фазы пленки каталитически активных элементов — платины, палладия и металлов 3d- и 4d-переходных элементов. Высокая адгезия пленок достигается при условии перехода аморфной фазы в жидкую (рис. 1в).

Рис. 1. Теормообработанные

при 700 °С покрытия: на основе

палладия, нанесенное на

металлическую фольгу (а); на

основе амфорной фазы, нанесенное на

металлическую фольгу (б); на основе

палладия на поверхности амфорной

фазы (в)

(растровая электронная

микроскопия)

Испытания показали, что пленочные покрытия, полученные на основе разработанной технологии, пригодны для использования в качестве каталитически активных элементов, в том числе в системах каталитического дожигания выпускных газов ДВС.

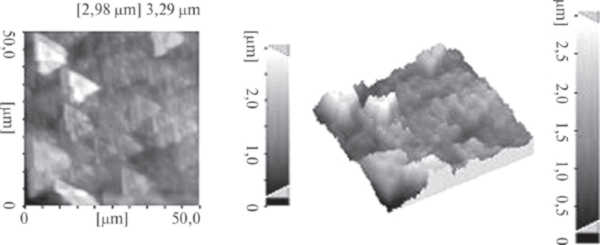

Предложенный способ можно трансформировать и выращивать кристаллы оксидов каталитически активных элементов непосредственно на поверхности аморфных пленочных покрытий, нанесенных на металлы. На рис. 2 показана поверхность аморфной фазы с кристаллами пирамидальной формы, ориентированными в одном направлении.

Рис.

2. Кристаллы оксида вольфрама на

поверхности покрытия из аморфной

фазы

(термообработка при 700 °С,

Это открывает перспективу разработки пленочных покрытий, не содержащих металлы платиновой группы, из оксидов заданного кристаллического строения, обладающих высокой каталитической активностью на фольговых и металловолокнистых носителях.

Применение разработанной технологии позволило получить экспериментальные образцы каталитических преобразователей с носителями металловолокнистой структуры и покрытиями на основе металлов 3d-элементов и палладия, позволяющие произвести почти 100%-ю конверсию ароматических, предельных и непредельных углеводородов и СО в СО2.

Development Prospects of Catalystic Converters on Metal-fibrous Carriers

Ved V. E., Krasnokutskiy E. V., National Technical University «Kharkiv Polytechnic Institute», Kharkiv, Ukraine

The multi-layer catalytically active coatings with enhanced mechanical properties of metallic carriers have been developed. The paper presents the potential options for using these coatings in the combustion engine treatment systems.

Ведь Валерий Евгеньевич, д-р техн. наук, проф., и. о. зав. кафедрой интегрированных технологий, процессов и аппаратов, Национальный технический университет «Харьковский политехнический институт», ул. Фрунзе, 21, Харьков, 61002, Украина. Тел./факс (057) 707-65-89. E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены 20.09.10