Главная

страница

Сведения об

авторах

Процесс Ванюкова — технология высокотемпературной комплексной утилизации отходов

Быстров В. П., Камкин Р. И., Кузнецов А. В., Мамаев А. Ю., Национальный исследовательский технологический университет «МИСиС», Москва, Россия

В развитых странах широко применяют сжигание ТБО вместо их захоронения, что обусловлено, прежде всего, возможностью предотвратить неконтролируемое загрязнение окружающей среды, значительно сократить объем и массу мусора и использовать его энергетический потенциал. Распространенные в настоящее время технологии сжигания при 800—1 000 °С имеют существенные недостатки: образование вторичных токсичных отходов — золы и органических соединений (в том числе диоксинов), которые не могут быть использованы и требуют значительных затрат на обезвреживание.

Более перспективны технологии высокотемпературного сжигания ТБО. Они обеспечивают полное разрушение выделяющихся токсичных соединений, а также позволяют получать вместо золы шлак — плавленый, свободный от органических веществ материал (рис. 1).

Рис. 1. Зола (а) и стекловидный шлак (б), образующиеся из ТБО при температуре сжигания соответственно 900 и 1 300 °С

НИТУ «МИСиС» совместно с ООО «Институт "Стальпроект"» предлагают строить заводы по высокотемпературной утилизации бытовых и промышленных отходов на базе печей Ванюкова. Технология плавки материалов в барботируемой шлаковой ванне (процесс Ванюкова) была разработана в НИТУ «МИСиС» довольно давно: первая промышленная печь построена в г. Норильске в 1977 г. для плавки медного сырья. В настоящее время успешно эксплуатируются девять металлургических печей Ванюкова, а технология зарекомендовала себя как эффективный и надежный процесс. Практика показала, что используемые в ней принципы применимы и для утилизации отходов.

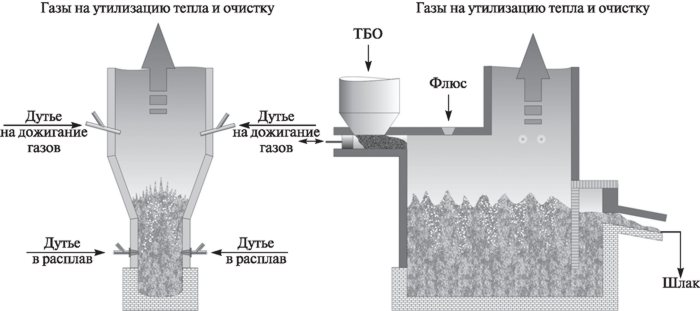

Кратко работу печи Ванюкова (рис. 2) для сжигания отходов можно описать следующим образом.

Материалы (отходы и флюс)

непрерывно загружают в печь на поверхность шлакового расплава с температурой 1

300 °С, интенсивно перемешиваемого кислородно-воздушным дутьем, которое подают

непосредственно в объем расплава через дутьевые устройства, установленные в

боковых стенах печи. Таким образом происходит замешивание загружаемых материалов

в шлаковый расплав и полное сгорание отходов. Их зольная часть и добавляемый

флюс (кварцевый песок, известняк или другие материалы в зависимости от

требуемого состава шлака) образуют жидкий шлак, который непрерывно либо

периодически выпускается через окно в торцевой стене печи.

Отходящие газы поступают в котел-утилизатор тепла, расположенный непосредственно над печью, и далее в систему газоочистки. Тепло отходящих газов используют для выработки тепловой и электрической энергии для собственных нужд и поставки потребителям.

Благодаря интенсивному перемешиванию расплава удельная производительность печей Ванюкова — одна из самых больших среди плавильных металлургических агрегатов. На каждый квадратный метр рабочей площади печи возможна загрузка не менее 35 т/сут несортированных влажных ТБО.

Предлагаемая технология полностью удовлетворяет требованиям, выполнение которых (как подтверждают многочисленные исследования) обеспечивает экологическую безопасность процесса сжигания ТБО:

— высокие температуры (не менее 1 200 °С);

— избыток окислителя (кислорода);

— достаточное для полного распада высокотоксичных органических соединений время пребывания газов в горячей зоне (не менее 2 с);

— интенсивное перемешивание расплава, обеспечивающее максимально быстрый нагрев отходов до рабочей температуры.

Сжигать можно как недавно образованные, так и лежалые отходы, например, при рекультивации полигонов и свалок, в том числе и после отбора компонентов для рециклинга. Сушки и сортировки отходов перед загрузкой в печь не требуется, что позволяет снизить затраты на подготовку ТБО к утилизации. Применение обогащенного кислородом дутья позволяет:

— обеспечить автогенную (без сжигания топлива) работу агрегата даже на влажных и несортированных ТБО;

— снизить объем отходящих газов более чем в 4 раза по сравнению с использованием воздуха, что существенно сокращает капитальные и эксплуатационные затраты на газоочистку.

Большое технологическое преимущество процесса Ванюкова — возможность применения одного и того же агрегата для утилизации широкого спектра отходов: ТБО, пыли, золы ТЭЦ, автомобильных покрышек, литейных земель, отработанных горюче-смазочных материалов, шламов гальванического производства, отходов нефтяной и угольной промышленности, вышедших из употребления денежных знаков, медицинских и биологически опасных отходов, осадков городских сточных вод и др.

Таким образом, становится реальным создание универсальных центров по утилизации бытовых и промышленных отходов.

При утилизации негорючих отходов, например золы ТЭЦ, печь работает на любом доступном топливе: каменном угле, мазуте, природном газе. Металлы, содержащиеся в отходах, могут быть выделены в сплав либо полностью переведены в шлак в форме оксидов.

Продукты сжигания экологически безопасны и пригодны для производства товарной продукции.

Выход шлака составляет 10—15 % от массы загружаемых ТБО, что значительно меньше количества золы при низкотемпературном сжигании. Шлак полностью свободен от органических веществ, а содержащиеся в нем оксиды металлов распределены в силикатной матрице, благодаря чему не переходят в окружающую среду под действием атмосферных осадков и других внешних факторов. По составу и свойствам шлаки могут служить сырьем для производства строительных и конструкционных материалов. Ассортимент продукции очень широк: брусчатка и плиты для настила полов, различные трубы и желоба, футеровочные плиты, ролики ленточных конвейеров, строительные блоки, облицовочная плитка, абразивный инструмент и т. д.

Отдельного внимания заслуживает возможность использования шлаков в качестве сырья для получения волокнистых теплоизоляционных материалов (минеральной ваты, стекловолокна). В ближайшем будущем следует ожидать роста спроса на подобные материалы, применение которых в несколько раз снижает потери тепла через ограждающие конструкции зданий.

За счет использования обогащенного кислородом дутья отходящие газы содержат значительное количество диоксида углерода (около 25 %), что после очистки позволяет применять их для производства жидкой углекислоты и сухого льда.

Результаты предварительных экономических расчетов свидетельствуют о самоокупаемости и финансовой устойчивости проектов на базе предлагаемой технологии. Отсутствие необходимости предварительной подготовки отходов, высокая удельная производительность и экологическая безопасность процесса Ванюкова позволяют в короткие сроки решить проблемы утилизации ТБО в мегаполисах с получением материальной выгоды.

Технология успешно опробована в ходе полупромышленных испытаний на пилотных установках в России (г. Рязань) и Республике Корея. С видеоматериалом о работе опытной установки в Южной Корее можно ознакомиться на сайте www.misis.ru/ru/6707. Процесс защищен патентами и имеет положительное заключение экологической экспертизы Московского областного комитета по охране окружающей среды.

Практический опыт, накопленный при строительстве и эксплуатации комплексов на базе печей Ванюкова, в полной мере позволяет разрабатывать проектную и технологическую документацию, сооружать заводы по утилизации отходов, а также проводить обучение персонала и осуществлять технологическую поддержку. В состав рабочей группы входят высококвалифицированные специалисты, принимавшие непосредственное участие в разработке процесса Ванюкова в целом и всех построенных на данный момент технологических комплексов на базе печи Ванюкова.

The Vanyukov Process as a High-Temperature Comprehensive Waste Treatment Method

Bystrov V. P., Kamkin R. I., Kuznetsov A. V., Mamaev A. Yu., National University of Science and Technology «MISIS», Moscow, Russia

NUST «MISIS» presents the Vanyukov process as an effective and environmentally safe technology for thermal treatment of municipal and industrial waste. The technology has been tested at a semi-industrial scale (www.misis.ru/ru/6723) and allows to process various types of wastes and manufacture commercial products.

Быстров Валентин Петрович,

д-р техн. наук, проф., кафедра

металлургии цветных, редких и благородных металлов, Национальный

исследовательский технологический университет «МИСиС», Ленинский просп., 4,

Москва, 119049, Россия. Тел./факс (495) 237-22-24

Камкин Ростислав Игоревич,

инженер, межкафедральная

лаборатория металлургии цветных металлов, Национальный исследовательский

технологический университет «МИСиС», Ленинский просп., 4, Москва, 119049, Россия. Тел./факс (495)

237-22-24, моб. (963) 618-58-37.

E-mail

Кузнецов Александр Владимирович,

ст. лаборант,

межкафедральная лаборатория металлургии цветных металлов, Национальный

исследовательский технологический университет «МИСиС», Ленинский просп., 4,

Москва, 119049, Россия. Тел./факс (495) 237-22-24, моб. (915) 398-52-68.

E-mail

Мамаев Александр Юрьевич,

ст. лаборант, межкафедральная

лаборатория металлургии цветных металлов, Национальный исследовательский

технологический университет «МИСиС», Ленинский просп., 4, Москва, 119049,

Россия. Тел./факс (495) 237-22-24.

E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены

30.03.11