Главная

страница

Сведения об

авторах

Технологические особенности получения каменно-керамических изделий на основе углеотходов

Федоренко Е. Ю., Рыщенко М. И., Михеенко Л. А., Миколаенко С. М., Национальный технический университет «Харьковский политехнический институт», Харьков, Украина

Отходы угледобычи содержат значительное количество Al2O3, а также примеси цветных и благородных металлов и представляют собой техногенное сырье. В последнее время найдены новые области его применения, в частности, предложены технологии производства различных строительных материалов, в том числе легких заполнителей бетонов и изделий стеновой керамики. Тем не менее объемы утилизации отходов, образующихся при добыче и обогащении угля, не превышают 15 %. В связи с этим исследования, направленные на расширение возможностей их использования, весьма актуальны.

Большинство вскрышных пород представлены углистыми сланцами (аргиллитами и алевролитами), особенность состава которых — повышенное содержание углистого компонента. Основные породообразующие минералы отходов угледобычи — гидрослюда и каолинит. В виде примесей присутствуют полевые шпаты и карбонатные минералы (сидерит, доломит, кальцит). Содержание углистого вещества в отходах углеобогащения в 2—3 раза выше, чем в отходах угледобычи.

Изучение радиационных свойств углеотходов, образующихся на разных стадиях добычи и обогащения угля, показали, что их эффективная удельная активность не превышает 370 Бк/кг (1 класс) и они могут без ограничений использоваться при изготовлении строительных материалов и изделий хозяйственно-бытового назначения.

Исследование измельчаемости камнеподобных отходов угледобычи (вскрышных пород) позволило определить минимальное время помола в шаровой мельнице (6 ч), необходимое для достижения заданной степени измельчения (остаток на сите № 0056 не более 1,5 %). Измельчаемость вскрышных пород зависит от содержания органической составляющей: породы, содержащие до 20 % углистого вещества, измельчаются более интенсивно.

При изучении процессов, сопровождающих термообработку углеотходов, установлены температурные интервалы, в которых выгорание органической составляющей происходит с максимальной интенсивностью. Экспериментально доказано, что скорость нагревания при обжиге изделий из углеотходов в интервале температур 250-600 °С не должна превышать 25 °С/ч. В противном случае происходит деформация изделий в результате интенсивного спекания материала, одновременного удаления газообразных продуктов, образующихся при сгорании углистого вещества, и разрушения кристаллических решеток глинистых минералов.

С учетом результатов дифференциально-термического и дилатометрического анализов выбран рациональный режим обжига изделий, предусматривающий удлинение цикла термообработки за счет медленного нагрева в указанном температурном интервале.

На основе проведенных исследований предложены технологии получения клинкерного кирпича полусухого формования, черепицы пластического формования и тонкокаменных изделий методом шликерного литья.

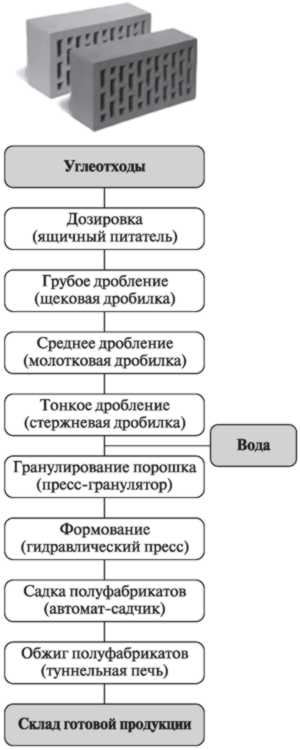

Для изготовления клинкерного кирпича отходы угледобычи последовательно измельчали в щековой и молотковой дробилках, после чего домалывали в стержневой мельнице до получения частиц размером 0,05-0,5 мм (рис. 1).

Рис. 1. Технологическая схема производства клинкерного кирпича полусухим способом

Полученный порошок увлажняли водой и гранулировали в пресс-грануляторе. Влажность пресс-порошка, используемого при формовании полуфабриката, составляла 7-8 %. Формование проводили на лабораторном гидравлическом прессе с давлением прессования 35 МПа. Без предварительной сушки отпрессованные изделия обжигали в лабораторной муфельной печи при максимальной температуре 1 100 °С.

Общая продолжительность цикла термообработки (медленный нагрев, выдержка, охлаждение) составляла 24 ч. Скорость подъема температуры в интервале 250-600 °С не превышала 25 оС/ч, что позволило получить бездефектные изделия с высокой степенью спекания (водопоглощение не превышает 2 %) и повышенными прочностными показателями (предел прочности на сжатие 95 МПа, на изгиб — 20 МПа).

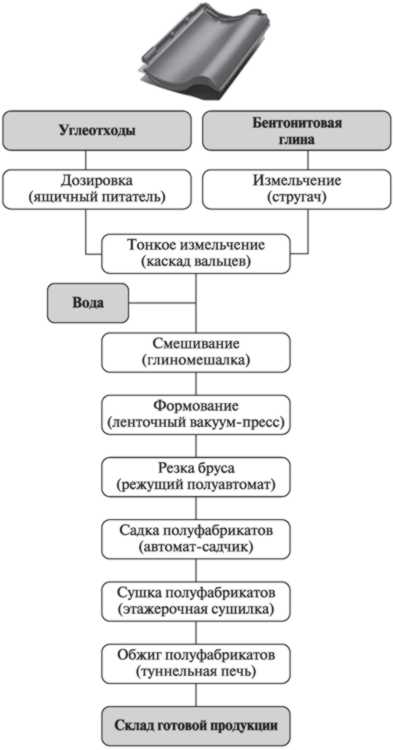

Для изготовления черепицы пластическим способом использовали шихту, состоящую из 90 мас. % смеси отходов угледобычи и углеобогащения (в соотношении 3 : 1) и 10 % бентонитовой глины. Компоненты дозировали, смешивали и измельчали на вальцах грубого, среднего, тонкого и супертонкого помола (рис. 2).

Рис. 2. Технологическая схема производства черепицы пластическим способом

Максимальный размер частиц шихты после помола составлял 0,5 мм. Шихту увлажняли водой в глиномешалке до получения пластической массы влажностью 20 %. Формование осуществляли путем экструзии на лабораторном ленточном прессе. Затем образцы выдерживали в сушильном шкафу при максимальной температуре 100-110 °С. Полуфабрикаты с остаточной влажностью 4 % обжигали в лабораторной муфельной печи в режиме, описанном выше. Водопоглощение готовых изделий не превышало 1 %, прочность на изгиб составила 23 МПа.

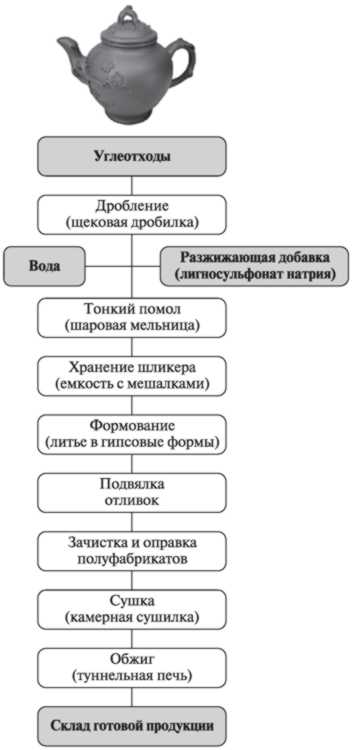

Для изготовления тонкокаменных изделий отходы угледобычи, предварительно измельченные до максимальных размеров 10 мм, загружали в шаровую мельницу и подвергали мокрому тонкому помолу при соотношении материалов, мелющих тел и воды 1 : 1,5 : 1 (рис. 3).

Рис. 3. Технологическая схема производства тонкокаменных изделий методом шликерного литья

Суспензии на основе углеотходов отличаются тиксотропией, что связано с повышенным содержанием серы в виде сульфатов. Для снижения влажности и устранения тиксотропии шликера на помол вводили добавку лигносульфоната натрия в количестве 0,25 % сверх 100 % (по сухому весу). Помол проводили в течение 6 ч до остатка на сите № 0056 не более 1,5 %. Готовый шликер с влажностью 32 % заливали в гипсовые формы. После снятия форм, подвялки и оправки изделия сушили до остаточной влажности 2 % и обжигали при 1 100 °С по специально разработанному режиму. Обожженные изделия имели гладкую матовую поверхность и водопоглощение до 0,2 %.

Таким образом, проведенные исследования доказали возможность использования углеотходов для получения каменно-керамических изделий. Внедрение разработанных технологий позволит снизить себестоимость их производства и решить проблему утилизации отвалов в угледобывающих регионах страны.

Technological Features of Stone Ceramic Product Manufacture on the Basis of Coal Waste

Fedorenko E. Yu., Rischenko M. I., Mikheenko L. A., Mikolaenko S. M., National Technical University «Kharkiv Polytechnic Institute», Kharkiv, Ukraine

The paper focuses on an urgent issue of coal industry waste management. As a result of research, the technologies have been developed to enable the production of semidry-shaped clinker bricks, plastic-shaped tiles and slip-cast stoneware. The introduction of these technologies will allow to reduce the prime cost of ceramic products and also tackle the issue of coal waste management in the coal-producing areas of the country.

Федоренко Елена Юрьевна,

канд. техн. наук, доц., кафедра

технологии керамики, огнеупоров, стекла и эмалей, Национальный технический

университет «Харьковский политехнический институт», ул. Фрунзе, 21, Харьков,

61002, Украина. Тел. (057) 707-64-82.

E-mail

Рыщенко Михаил Иванович,

д-р техн. наук, проф., кафедра

технологии керамики, огнеупоров, стекла и эмалей, Национальный технический

университет «Харьковский политехнический институт», ул. Фрунзе, 21, Харьков,

61002, Украина. Тел. (057) 707-64-82

Михеенко Лариса Александровна,

мл. науч. сотр., кафедра

технологии керамики, огнеупоров, стекла и эмалей, Национальный технический

университет «Харьковский политехнический институт», ул. Фрунзе, 21, Харьков,

61002, Украина. Тел. (057) 707-64-82.

E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены

25.03.11