Создание технологии комплексной утилизации хвостового материала

от переработки железных рудСкороходов В. Ф., Хохуля М. С.,

Горный институт Кольского научного центра Российской академии наук, Апатиты, Мурманская обл., РоссияГорнодобывающая промышленность России — главный источник образования твердых промышленных отходов. Наибольшее их количество образуется при добыче и обогащении металлических руд, твердых горючих ископаемых, а также при добыче природных строительных материалов.

Особо актуальна проблема утилизации отвальных железосодержащих продуктов — хвостов от переработки железных руд.

Содержание железа в рудах различных месторождений России колеблется от 14 до 60 %, в концентрате — от 48 до 69 %. Пустая порода большинства железных руд состоит в основном из SiO2, в меньших количествах присутствуют A

l2O3, CaO, MgO. Часто в состав железных руд в небольших концентрациях входят полезные (Mn, V, Cr, Ni и др.) и вредные (S, P, As, Zn) примеси.Практического решения вопросы извлечения железа из таких отходов пока не нашли, хотя они могли бы стать потенциальным источником получения как железного концентрата, так и кварцевого продукта без использования процессов дробления и других подготовительных операций, поскольку этот материал уже прошел энергоемкий процесс измельчения.

В частности, на ОАО «Олкон» в результате переработки железных руд около 60 % материала от исходного продукта поступает в хвостохранилище, где уже накоплено около 380 млн т кварцевых отходов.

В настоящее время небольшое количество рассматриваемых отходов применяют практически без обогащения в промышленности строительных материалов при производстве силикатного

кирпича. Их можно использовать также для получения тяжелых бетонов, строительных растворов, дорожных материалов (тротуарной плитки, поребрика), изделий из ячеистого бетона. Однако высокое содержание железа затрудняет вовлечение этих отходов в промышленное производство и отрицательно сказывается на качестве выпускаемой продукции.Технология с использованием мокрой магнитной сепарации позволяет успешно извлекать сильномагнитные минералы, но неприменима к слабомагнитным (гематиту, кварцу, полевым шпатам и др.), входящим в состав железных руд. По этой причине наблюдаются значительные потери металла с хвостами обогащения.

Вещественный состав изученной пробы кварцевых отходов ОАО «Олкон» представлен в таблице.

Вещественный состав пробы кварцевых отходов

|

Класс, мм |

Выход класса, % |

Содержание минералов, % |

|||||||

|

Магнетит |

Гематит |

Кварц |

Пиро-ксены |

Полевой шпат |

Биотит |

Прочие |

|||

|

свободный |

в сростках |

||||||||

|

+ 1 |

4,4 |

13,1 |

1,7 |

23,5 |

35,1 |

14,2 |

10,7 |

1,4 |

0,3 |

|

-1+0,63 |

7,2 |

13,4 |

0,1 |

22,0 |

43,5 |

10,7 |

8,3 |

1,6 |

0,4 |

|

-0,63+0,5 |

6.0 |

12,3 |

4,1 |

18,0 |

44,3 |

10,8 |

8,4 |

1,7 |

0,4 |

|

-0,5+0,315 |

17,2 |

15,2 |

4,9 |

23,5 |

34,7 |

10,8 |

8,5 |

1,8 |

0,6 |

|

-0,315+0,2 |

28,4 |

14,1 |

10,5 |

24,3 |

27,1 |

12,6 |

9,1 |

1,6 |

0,7 |

|

-0,2+0,1 |

25,7 |

16,3 |

16,2 |

27,4 |

19,4 |

10,2 |

8.8 |

1,3 |

0,4 |

|

-0,1+0,063 |

6,8 |

17,4 |

22,2 |

26,6 |

13,4 |

10,7 |

8,7 |

1,7 |

0,3 |

|

-0,063+0,05 |

2,0 |

17,8 |

19,8 |

35,6 |

10,0 |

9,3 |

6,2 |

1,0 |

0,3 |

|

-0,05 |

2,3 |

17,5 |

10,4 |

40,1 |

8,1 |

11,4 |

9,8 |

1,8 |

0,9 |

|

Итого: |

100,0 |

15,0 |

10,5 |

25,1 |

27,3 |

11,3 |

8,8 |

1,6 |

0,4 |

Основные рудные минералы пробы — магнетит и гематит, среднее содержание которых составляет соответственно 15 и 10,5 %. Чаще всего магнетит с размерами зерен 0,16-0,6 мм встречается как в виде самостоятельных выделений, так и в качестве мелкозернистых включений.

Увеличение содержания рудных минералов происходит с уменьшением классов крупности. Незначительный выход материала крупностью менее 100 мкм (не более 11 %) свидетельствует о возможности применения для переработки отвалов гравитационных методов обогащения.

Нерудная часть хвостов состоит в основном из прозрачных зерен кварца. Его суммарное содержание вместе со сростками составляет более 50 %.

Химический состав железорудных хвостов близок к керамическим материалам, используемым в строительстве, в производстве стекла и керамической плитки. Кроме того, рассматриваемые отходы могут служить строительным материалом для дорожных покрытий и заменителями песка, к свойствам которых, за исключением твердости и гранулометрического состава, не предъявляются особые требования.

Отходы содержат следующие оксиды, мас. %:

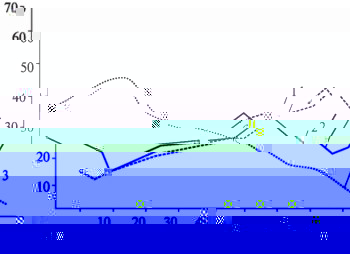

SiO2 — 57,9; Fе203 — 19,2; FеО — 6,4; Аl2O3 — 3,8; СаО — 3,6; MgO — 2,8; R2O — 6,3.На рисунке приведен график изменения содержания рудных минералов, чистого кварца и кварца в сростках в зависимости от выхода фракций.

Диаграмма изменения содержания рудных минералов (1), чистого кварца (2) и кварца в сростках (3) в зависимости от выхода фракций

Увеличение содержания магнетита и гематита в отвалах наблюдается с уменьшением крупности материала вплоть до 0,063 мм (кривая 1). Более резкий характер изменения имеет место для свободного кварца (кривая 2) — наибольшее его содержание приходится на три последние фракции. Отличительная особенность кривой 3 — существенно большее содержание кварца, находящегося в сростках с рудными минералами. Особенно много сростков приходится на долю крупных фракций, выход которых составляет почти 60 % (до фракции +0,2 мм).

Присутствие в пробе железосодержащих продуктов с сильной и слабой магнитной восприимчивостью предопределило выбор комбинированной технологии переработки с использованием магнитной сепарации и гравитационного обогащения с введением в голове технологической схемы предварительной рудоподготовки для обеспечения раскрытия сростков.

Применение стержневой мельницы дало возможность стабилизировать выход фракции –0,074 мм на уровне 15 % при выходе эффективно разделяемых классов в пределах 75

–78 %.Haличиe в питании схемы железосодержащих продуктов с различными значениями плотности разделяемых компонентов позволило рекомендовать применение в голове процесса концентрационный стол, что обеспечило получение отвальных по содержанию железа хвостов.

Анализ продуктов первичного гравитационного обогащения показал, что Feобщ в тяжелой фракции составляет 52–54 %, промпродукте — около 26 % и хвостах стола — 5–7 %.

По содержанию железа промпродукт стола сопоставим с исходным питанием, и его дальнейшее вовлечение в переработку может служить дополнительным источником получения железосодержащих концентратов.

Последующая доводка тяжелой фракции магнитной сепарацией позволяет получить кондиционный магнетитовый концентрат, а гравитационное обогащение немагнитной фракции — гематитовый продукт с Feoбщ до 66 %.

Для повышения содержания SiO2 хвостовая фракция стола была подвергнута электромагнитной сепарации при повышенной напряженности поля, что позволило снизить количество Feoбщ до 3,3 % и повысить SiO2 до 84–88 % в немагнитной фракции. Получение концентратов с более высоким содержанием SiO2 затруднительно из-за тонкого прорастания кварца рудными включениями.

Проведенная химическая обработка чернового кварцевого продукта обеспечила повышение содержания SiO2 до 94 %. Дальнейшее увеличение качества концентрата возможно только при использовании более тонкого помола для полного вскрытия сростковых фаз.

Paзpaбoтaннaя технология позволяет выделить из рассматриваемых техногенных отходов железный концентрат с содержанием Feoбщ выше 65 % при извлечении около 63 %. Если годовая производительность предприятия по исходному сырью будет составлять 10 млн т, то при реализации данной технологии возможно получение около 4,4 млн т железного концентрата и некоторого количества кварцевого продукта повышенного качества.

Предлагаемые решения направлены на повышение комплексности переработки отходов, что обеспечит снижение потерь железа и двуокиси кремния с отвальными продуктами и получение кондиционных железных концентратов и качественных кварцевых продуктов для использования в различных областях промышленности.

Inventing Technology of Iron Ore Tailing Integrated Recovery

Skorokhodov V. F., Khokhulya M. S., Mining Institute, Kola Science Centre, Russian Academy of Sciences, Apatity, Murmansk Oblast, Russia

Studies of the iron-bearing waste material structure of «OLKON» JSC revealed the presence of a significant amount of quartz aggregates with ore minerals in them. To disclose aggregates the ore-preparation operation introduction carried out in a rod mill was substantiated. The magnetic-gravitational scheme allowing obtaining conditioned iron concentrate with Fetot recovery at the level of 63 % as well as some amount of quartz product containing more than 85 % of SiO2 is developed. Some promising areas of concentrate and quartz use are planned.

Скороходов Владимир Федорович, д-р техн. наук, ст. науч.

сотр., зав. лабораторией, Горный институт Кольского научного центра РАН, ул.

Ферсмана, 24, Апатиты, Мурманская обл., 184209, Россия. Tел. (81555) 7-92-68.

E-mail

Хохуля Михаил Степанович, канд. техн. наук, ст. науч. сотр.,

Горный институт Кольского научного центра РАН, ул. Ферсмана, 24, Апатиты,

Мурманская обл., 184209, Россия. Тел. (81555) 7-92-43, моб. (921) 176-92-77.

E-mail

© Последние изменения внесены 05.06.09

© EcoInform