Главная

страница

Сведения об авторах

ПРИМЕНЕНИЕ

ЦЕНТРОБЕЖНЫХ ТЕПЛОМАССООБМЕННЫХ

АППАРАТОВ ДЛЯ РЕШЕНИЯ

ЭКОЛОГИЧЕСКИХ ЗАДАЧ

СИРЕНКО В.И., БУБЛИКОВА Е.В.,

Национальный технический

университет "Харьковский

политехнический институт"

Современная критическая эколого-экономическая ситуация указывает на необходимость смены сложившегося техногенного типа развития на устойчивый эколого-сбалансированный тип. Для этого потребуется существенное изменение приоритетов и целей для всей экономики, ее отраслей и секторов.

Для реального решения экологических проблем, формирования устойчивого типа экономического развития необходимо в каждой конкретной ситуации оценить эффективность функционирования экономических структур с экологических позиций и внести необходимые коррективы, а именно снизить природоемкость конечной продукции.

Уменьшение природоемкости должно органически связать два процесса: сокращение или определенную стабилизацию потребления природных ресурсов, объема загрязнений, и рост макроэкономических показателей (выпуск продукции) за счет совершенствования технологии, внедрения малоотходного и ресурсосберегающего производства, использования вторичных ресурсов и отходов.

Поэтапная трансформация традиционных технологий в малоотходные и ресурсосберегающие позволит постепенно перейти от открытых производственных систем со свободным входом ресурсов и выходом отходов к полуоткрытым с частичным использованием извлекаемых материалов и очисткой отходов, а затем к системам закрытого типа с полной переработкой и утилизацией всех поступающих ресурсов и отходов. В рамках этого направления находятся меры по реконструкции предприятий. Замена физически и морально устаревшего оборудования на новое, более прогрессивное позволяет получить существенную экономию многих видов ресурсов, инвестиций, повысить качество продукции и т.д.

Структурные преобразования, замена технологий требует довольно продолжительного периода времени и больших инвестиций. Но, инвестируя в ресурсосберегающие технологии, добиваясь экологизации экономики, устойчивости и сокращения природоемкости, тем самым минимизируются затраты на ликвидацию негативных экологических последствий техногенного экономического развития.

В последние десятилетия заводы химической и нефтеперерабатывающей промышленности оснащались высотными колоннами, символизирующими внешний вид этих заводов. С развитием новых технологий в условиях экономического и экологического кризиса становится актуальным вопрос снижения материалоемкости оборудования, экономного расходования сырья, энергетических ресурсов и предотвращение экологических катастроф. В то же время важной задачей является интенсификация процессов и создание компактного, мобильного оборудования, что соответствует сложившейся во всем мире ситуации.

Анализ возможных путей интенсификации процессов массопередачи в системе газ (пар) – жидкость показывает, что использование для проведения таких процессов новых конструкций модернизированных тарельчатых и насадочных аппаратов уже не обеспечивает существенного повышения удельной производительности и эффективности.

В разное время проводились работы по изучению воздействия на систему взаимодействующих фаз ультразвуковых (звуковых) колебаний, механических вибраций и пульсаций [1], пульсирующей или циклической подачи нагрузки, электрических и магнитных полей. Однако рассматриваемые работы применительно к процессам абсорбции и ректификации пока не вышли из поисковой стадии [2]. Кроме того, указанные воздействия не способствуют существенному повышению эффективности массопередачи в промышленных масштабах.

Еще в середине 20 века некоторые исследователи обратили внимание на связь между ускорением силы тяжести g и коэффициентом массопередачи, теоретически обосновав формулу KL~ga . Это послужило импульсом к созданию аппаратов, в которых для интенсификации процессов тепломассообмена используются центробежные силы.

Проведение процессов массопередачи в условиях действия центробежных сил нашло широкое применение в промышленной практике. Сюда можно отнести как механическое перемешивание фаз, так и создание вращающейся поверхности контакта фаз. Можно отметить, что метод наложения на систему взаимодействующих фаз центробежных ускорений является в ряде случаев наиболее простым способом интенсификации процессов тепломассообмена [3].

В аппаратах центробежного типа процессы тепломассообмена протекают как в тонкой пленке жидкости, так и в виде мелких капель и пузырьков, создаваемых механическим путем при вращении ротора.

В настоящее время центробежные тепломассообменные аппараты в химической технологии используются в качестве ректификационных и абсорбционных агрегатов в сравнительно небольшом масштабе. Вместе с тем область применения центробежных аппаратов чрезвычайно широка, так как они пригодны для всех процессов, в которых требуется эффективный контакт между жидкостью и газом или жидкостями: абсорбции, десорбции, дистилляции, ректификации, экстракции.

Например, центробежные аппараты могут быть использованы для селективной очистки, абсорбции аммиака, азота, хлористого водорода, и многих других веществ [4]. Кроме того, вполне реально проводить дезодорацию естественных масел, возгонку органических продуктов из водных растворов, а также некоторые другие технологические процессы.

При решении некоторых технических вопросов центробежные аппараты являются наилучшим, а иногда и единственным решением. Кроме того, центробежные аппараты сохраняют работоспособность при отклонении от вертикального положения, что определяет их перспективное использование в качестве малых установок на судах, летательных аппаратах, в подводных лодках.

В целом роторные аппараты по сравнению со стационарными являются более эффективными, так как в них, как правило, удается обеспечить стабильную работу при меньших плотностях орошения, а время выхода аппарата в рабочий режим существенно сокращается.

Особое преимущество центробежных аппаратов проявится при ректификации близко кипящих продуктов за счет высокой скорости взаимодействия потоков, малого перепада температур по высоте аппарата и короткого времени пребывания реагентов в зоне повышенных температур. При этом в каждом случае габариты оборудования могут быть значительно снижены. Еще одной областью применения аппаратов центробежного типа, является влажное отделение мелкой пыли и капель. В этом случае можно достичь высокой степени отделения (более 99%), что является чрезвычайно важным при решении экологических задач.

Конструкции современных скоростных центробежных аппаратов, реализующих противоточный газожидкостной контакт в поле центробежных сил более надежны и эффективны в плане промышленного использования, решены вопросы, касающиеся "слабых" мест аппаратов этого типа, а именно: равномерного распределения жидкости на внутренней поверхности контактных элементов и, одновременно, предотвращения брызгоуноса, обеспечения герметичности и др.

Отличительной особенностью аппаратов центробежного типа является возможность перерабатывать большие материальные потоки при сравнительно небольших габаритах установки.

В традиционных (тарельчатых, насадочных) колоннах существует возможность возникновения "сухих пятен" – несмоченной поверхности насадки вследствие неравномерного распределения жидкой фазы. В этих зонах значительно понижена эффективность массообмена, несмотря на наличие поверхности контакта фаз она не может быть использована. В центробежных аппаратах проблема равномерного распределения может быть решена с помощью "наложения" на систему взаимодействующих фаз высоких центробежных ускорений от 200 до нескольких тысяч g. Кроме этого, при воздействии центробежных сил смачиваемость контактного устройства улучшается и, следовательно, массообменная поверхность увеличивается. Отмечено, что при высоких ускорениях возникает эффект, при котором полезная поверхность контакта фаз аЭФ будет больше геометрической поверхности контактного устройства (аЭФ > а). Это объясняется тем, что тонкая жидкостная пленка и мелко раздробленные газовые пузырьки приводят к увеличению поверхности контакта фаз за счет создания в свободном объеме контактного устройства кроме пленочной еще и капельной поверхности массообмена.

Вторым фактором, определяющим снижение объема конструкции аппарата, является максимизация коэффициентов массоотдачи b .

Коэффициенты массоотдачи увеличиваются при повышении турбулентности движения фаз, а также при постоянном обновлении поверхности раздела фаз. Эти требования реализованы в центробежных аппаратах.

Таким образом, увеличивая уровень центробежного воздействия на систему взаимодействующих фаз можно добиться значительного увеличения эффективности массопереноса, что в свою очередь снизит объем (материалоемкость) конструкции. Эффективность массопередачи в аппаратах центробежного типа в 10-15, а иногда и в 50 раз выше, чем в традиционных массообменных аппаратах, что определяет возможное уменьшение объемов конструкции также в 10-50 раз.

Центробежные массообменные аппараты по конструкции сравнимы с центрифугами для разделения суспензий, которые бывают диаметром ротора до 3 м и окружной скоростью 100 м/с, поэтому изготовление и эксплуатация центробежных аппаратов не представляет особой сложности. На практике размеры ротора будут ограничиваются инженерно-механическими требованиями: прочность контактного устройства и самого ротора, в котором оно расположено, нагрузкой на опоры, изгибающим моментом ротора и др.

Авторами настоящей статьи разработана конструкция высокоскоростного центробежного аппарата РЦ-190, представленная на рис. 1 [5].

Для данного центробежного аппарата был создан ряд контактных устройств, среди них контактное устройство из тангенциальных перегородок в виде спирали Архимеда, из гофрированной стальной сетки, из радиальных ламелей и многие другие [6], [7], [8]. Контактные устройства центробежного аппарата представляют собой кольцеобразные блоки, имеющие различную конфигурацию и выполненные из различных материалов.

|

Рис. 1. Конструкция высокоскоростного центробежного массообменного аппарата РЦ-190: 1 – корпус; 2 – перфорированная корзина ротора; 3 – устройство подачи жидкости; 4 – штуцер ввода газовой фазы; 5 – сливной патрубок; 6 – осевая труба для отвода газа; 7 – газонепроницаемые уплотнения; 8 – вал; 9 – шкив передачи |

Конструкции контактных устройств разрабатываются с учетом физико-химических свойств взаимодействующих фаз, степени чистоты перерабатываемых сред, а также требований к коррозионной стойкости и механической прочности. Выбор необходимого контактного устройства, удовлетворяющего конкретным условиям работы, позволяет использовать указанный аппарат в широком диапазоне.

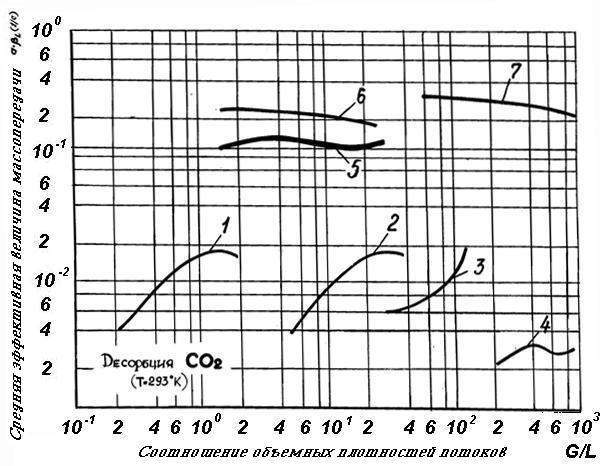

На рис.2 представлена сравнительная зависимость эффективности массоотдачи в процессе десорбции диоксида углерода из воды в поток воздуха от соотношения нагрузок по фазам для различных массообменных аппаратов, в том числе и центробежных.

|

Рис. 2 – Сравнительная зависимость объемного коэффициента массоотдачи от соотношения нагрузок по фазам для различных массообменных аппаратов: 1 – барботажная колонна; 2 –колпачковая колонна; 3 – насадочная колонна; 4 – распылительная колонная; 5 – центробежный аппарат с лопастным колесом (Brauer H., 1986); 6 – центробежный аппарат (Ramshaw K., 1987); 7 – центробежный аппарат РЦ – 190 |

Аппараты, использующих центробежные ускорения высокого порядка для интенсификации процессов массообмена имеют ряд преимуществ по сравнению с традиционными:

Современное развитие химической, газоперерабатывающей, пищевой и других отраслей промышленности требует значительного увеличения производительности отдельных аппаратов. Высокие стандарты качества продукции требуют совершенствования технологических процессов и внедрение новых типов аппаратов. На основе изложенного выше предъявляемым требованиям в полной мере отвечают высокоскоростные центробежные тепломассообменные аппараты. Опытно-промышленная проверка показала высокую эффективность малогабаритных центробежных аппаратов, а также определила их использование при решении ряда прикладных задач по модернизации промышленных установок с целью повышения их эффективности и производительности.

Список литературы:

1. Н. Вrаuеr. Мikroorganizmen reinigen das Abwasser. – Wissenshaftsmagazein / technische Universitat Berlin, Heft 7, s. 105-109, 1985.

2. В.М. Рамм. Абсорбция газов.- М.: Химия, 1976,- 656 с.

3. Short H. New mass-transfer find is a matter of gravity // Chem. – Eng. 1983. No. 21 p. 23

4. К.Е. Porter, J.D. Jenklns. Distllatlon up-date 1983.- Procesing, December, pp. 8,27, 1983.

5. Патент Украины №54051, опубл.,17.02.2003, Бюл.№ 2

6. Патент Украины №53498, опубл.,15.01.2003, Бюл.№

7. Патент Украины №53499, опубл.,15.01.2003, Бюл.№ 1

8. Патент Украины №53500, опубл.,15.01.2003, Бюл.№ 1

Главная страница

Сведения об авторах

© Независимое

агентство экологической

информации

Последние изменения внесены 23.04.07