Главная

страница

Сведения об авторах

ПРИМЕНЕНИЕ ФЛОКУЛЯНТОВ В ОЧИСТКЕ СТОЧНЫХ ВОД ОТ СОЖ

Дедков Ю. М.,

Московский государственный

областной университет, Москва,

Россия

Кельина С. Ю., Национальный

университет кораблестроения имени

адмирала Макарова, Николаев,

Украина

При изготовлении и

обработке металлических деталей

для смазки и защиты от коррозии

применяются смазочно-охлаждающие

жидкости (СОЖ). Они представляют

собой многокомпонентные системы,

содержащие базовую основу (воду,

минеральное масло) и присадки,

обеспечивающие комплекс

физико-химических, технологических

и эксплуатационных свойств.

Отработанные растворы СОЖ являются

масляными эмульсиями, содержащими

растворенные и эмульгированные

нефтепродукты и минеральные масла,

эмульгаторы, ПАВ и др.

Сточные воды, содержащие СОЖ —

слабоконцентрированные эмульсии —

являются одним из главных

источников загрязнения окружающей

среды в машиностроении.

Обезвреживание их проводят

разделением различными способами

на составляющие фазы с целью

получения технически чистых

оборотных или сточных вод и

утилизации органической фракции.

Для предварительного извлечения

масел используются

седиментационные и механические

способы, основанные на разделении

эмульсий отстаиванием в течение

6—24 часов или в центрифугах. Для

повышения эффективности

разделения эмульсию подкисляют до

рН = 2—4. Способы

малопроизводительны и

обеспечивают разделение на

органическую фазу и устойчивую

эмульсию.

Реагентные способы заключаются в

разрушении структуры эмульсий

химическими продуктами

(деэмульгаторами) — растворами

кислот и их солей (соляная, серная

кислоты, хлористый кальций,

сернокислое железо и др.).

Существенным недостатком способов

является кислая реакция очищенной

воды (рН = 1—2) и необходимость в ее

щелочной нейтрализации,

изготовление аппаратуры из

кислотостойких материалов и др.

Коагуляционные способы основаны на

применении коагулянтов

(сернокислый алюминий, хлорное

железо и др.), обеспечивающих

перевод частиц масла и других

коллоидных примесей в осадок.

Флотационный способ пригоден для

выделения масел из разбавленных

эмульсий. Обычная воздушная

флотация малоэффективна, поэтому

предварительно используют

коагуляцию. Часто во флотируемую

эмульсию вводят ПАВ-собиратели

(жирные спирты, катионные ПАВ и др.).

Все описанные способы отличаются

низкой производительностью и

большой длительностью,

предполагают техническое

переоснащение станций очистки.

Часто ПДК по основным компонентам

СОЖ не достигаются, поэтому сточные

воды перед сливом в канализацию или

вторичным использованием

разбавляют свежей технической

водой. Таким образом,

интенсификация процесса

разделения СОЖ и улучшение

качества сточной воды являются

актуальной экологической задачей.

Для решения этой задачи нами

предложена реагентная очистка

сточных вод от компонентов СОЖ и

масел (нефтепродуктов) с

применением коагулянтов и

флокулянтов.

Принципиальная схема очистки

разрабатывалась на образцах

сточных вод Южно-турбинного

машиностроительного завода,

содержащих СОЖ.

Коагуляцию и флокуляцию проводили

после первичного

седиментационного разделения

водно-органической (вторичной

слабоконцентрированной эмульсии) и

органической фаз

(неэмульгированных масел и

нефтепродуктов) и удаления

последней.

Характеристики водно-органической

фазы: содержание эмульгированных

нефтепродуктов и масел — до 40 г/м3,

мутность 100—200 г/м3.

Использовали наиболее дешевый и

распространенный коагулянт —

сульфат алюминия. Были определены

оптимальные условия коагуляции и

доза коагулянта.

Температуру окружающей среды на

станциях нейтрализации принимали

равной 10—30 °С. Варьировали рН

раствора, дозы коагулянта, торговые

марки, типы, характеристики и дозы

флокулянтов, способы их введения,

скорость перемешивания.

Процесс коагуляции рекомендуется

проводить при 4,5 < рН < 8,5, т. к. при

рН < 4,5 наблюдается увеличение

остаточного содержания алюминия в

очищаемой воде в результате

образования растворимых основных

сульфатов алюминия, а при рН > 8,5 —

растворение хлопьев гидроксида

алюминия вследствие образования

алюмината натрия.

Одним из важных технологических

параметров процесса очистки воды

является доза коагулянта. Расход

коагулянтов составляет 50—70 г на 1 м3

эмульсии и зависит от ее исходной

щелочности и концентрации. После

коагуляционной обработки эмульсия

разделяется на водную фазу и

всплывшую смесь хлопьев

коагулянта, металлических мыл и

масла.

Интенсификации процесса

способствует режим

концентрированного

коагулирования, при этом затраты

коагулянта уменьшаются на 20—30%.

Сначала осуществляется введение

концентрированного раствора

коагулянта в небольшой объем

сточной воды для образования

многочисленных центров коагуляции.

Затем проводят быстрое смешивание

с остальным объемом необработанной

воды (соотношение ~ 1 : 15).

Для ускорения коагуляции

необходимо перемешивание в течение

5—10 минут со скоростью 30—50 об/мин.

Однако введением одного коагулянта

достигнуть эффективной очистки

дисперсных систем не удается.

Для доочистки сточных СОЖ была

применена последующая флокуляция.

Флокуляция загрязняющих примесей в

сточных водах происходит в две

стадии: адсорбция флокулянта на

частицах и образование агрегатов

частиц (флокул). Наиболее медленная

стадия — адсорбция. В зависимости

от природы флокулянта механизм

адсорбции может быть различным.

Адсорбция ионогенных флокулянтов

на частицах дисперсной фазы,

имеющих противоположный по знаку

заряд, происходит, главным образом,

за счет электростатического

притяжения.

Были опробованы неионогенные,

катионные и анионные флокулянты с

различной молекулярной массой,

распределением заряда вдоль цепи и

плотностью заряда. Увеличение

степени осветления воды

прослеживается для всех групп

флокулянтов независимо от

содержания ионогенных групп, что

объясняется разной природой и

концентрацией загрязняющих

примесей в сточной воде. Наилучшая

флокуляция наблюдалась при

использовании катионных

флокулянтов средней молекулярной

массы от 5 до 10 млн с равномерным

распределением заряда в боковых

цепях и с плотностью заряда 50—80 %,

позволяющая извлекать из эмульсии

частички масла размером более 1 мкм.

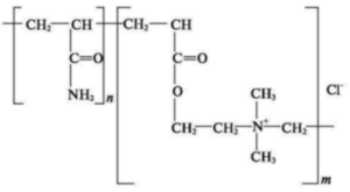

Такими флокулянтами являются

cополимеры акриламида (АА) и сложных

аминоэфиров акриловой

(метакриловой) кислот с формулой

элементарного звена:

К ним относятся К 555, К

580 (серия АК-617, НИИ «Полимер», г.

Саратов, Россия), праесто-лы 611, 650

(ООО «Дегусса Евразия», ЗАО «МSP»,

Россия), Zetag 7557, 7555 (Сiba, Швейцария) и

др.

Процесс флокуляции происходит

достаточно интенсивно — введение

флокулянта в эмульгированные воды

через 1—3 мин после введения

коагулянта (рН 4,5—8) при

перемешивании вызывает

практически мгновенную агрегацию

частиц и образование флокул. Время

оседания флокул составляет 1—1,5 мин

на 10 см высоты слоя эмульсии

Для низкомолекулярных флокулянтов

оптимальные дозы составляют 5—7

мг/л.

После разделения фаз остаточная

мутность отстоянного

надосадочного раствора составляла

6—8 г/м3, содержание

нефтепродуктов 5—7 г/м3.

Эффект очистки в зависимости от

величины заряда, молекулярной

массы флокулянтов и состава

эмульсии составлял 80—96 %.

THE USE OF FLOCCULANTS FOR TREATMENT OF EFFLUENTS CONTAINING LUBRICATING-COOLING LIQUID

Dedkov Yu. М., Mosсow State

Region University, Moscow, Russia

Kel'ina S. Yu., Admiral Makarov National University of

Shipbuilding, Nikolaev, Ukraine

The paper considers the possibility of

employing the coagulation and flocculation stages into the

wastewater treatment process in order to increase the quality and

efficiency of key wastewater treatment process for effluents

containing lubricating and cooling liquid, which is the

separation of stable and low-concentrated emulsion into separate

components.

The process involves the use of sulfate aluminium (coagulant) and

various high-molecular polyamine-ethers as cationic flocculants.

The optimum process conditions have been identified and the

dependences between treated effluent properties and nature,

application method and doses of coagulant and flocculants

examined.

Дедков Юрий

Маркович, д-р хим. наук,

проф., зав. кафедрой общей и

аналитической химии, Московский

государственный областной

университет, ул. Радио, 10А, Москва,

107005, Россия. Тел. (095) 261-22-28, факс (095)

261-22-28. Е-mail

Кельина Светлана Юрьевна,

канд. хим. наук, доц., зав. кафедрой

химии, Национальный университет

кораблестроения им. адмирала

Макарова, просп. Героев

Сталинграда, 9, Николаев, 54025,

Украина. Тел. (0512) 39-73-81, факс (0512)

42-46-52. Е-mail

© Независимое агентство экологической информации

Последние изменения внесены 07.07.07