Главная

страница

Сведения об авторах

УТИЛИЗАЦИЯ ФОСФОГИПСА С ПОЛУЧЕНИЕМ МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ГИПСОВЫХ ВЯЖУЩИХ

Касимов А. М.,

Леонова О. Е., Украинский

научно-исследовательский институт

экологических проблем, Харьков,

Украина

Кононов Ю. А., Государственное

управление экологии и природных

ресурсов в Луганской обл., Луганск,

Украина

Работа предприятий

по производству минеральных

удобрений сопровождается

образованием крупнотоннажных

отходов, объем которых на

территории Украины достигает

десятков миллионов тонн. Отходы

занимают значительные площади,

иногда даже земли, пригодные для

ведения сельскохозяйственных

работ, оказывают отрицательное

воздействие на окружающую среду

(ОС). Утилизация крупнотоннажных

промышленных отходов — одна из

наиболее актуальных экологических

проблем Украины.

Основным источником загрязнения ОС

в районах размещения производств

минеральных удобрений на

территории Украины (города Армянск,

Сумы, Ровно) является фосфогипс. При

сернокислотном методе вскрытия

апатитового концентрата на 1 т Н3РО4

в зависимости от сырья и принятой

технологии образуется 4,3—5,8 т

фосфогипса.

В существующих технологиях

производства удобрений

недостаточно внимания уделяется

очистке сырья от токсичных

элементов-примесей, поэтому в

твердых отходах могут содержаться

фтор, мышьяк, стронций, уран,

тяжелые металлы и др. Они

отрицательно влияют на качество

почв и в целом на ОС. Загрязнение ОС

комплексом сопутствующих

соединений вызывает их накопление

в поверхностных и почвенных водах и

в сельскохозяйственных культурах.

Фосфогипс в высушенном виде —

мелкодисперсный влажный порошок.

После подсушки становится сыпучим,

обладает склонностью к образованию

комьев. В условиях длительного

хранения слеживается. Это создает

большие трудности при отгрузке

отвального фосфогипса и его

дозировании в процессе

переработки. Фосфогипс проявляет

тиксотропные свойства, т. е.

способен разжижаться при

механических воздействиях

(вибрации, перемешивании,

встряхивании). Содержание

радиоактивных элементов и тяжелых

металлов зависит от их

концентрации в фосфатном сырье.

Среднее содержание фторидов в

зависимости от исходного сырья

составляет 0,05—0,4%, влажность — от 30

до 40%. Радиоактивность фосфогипса

следует измерять и учитывать в

каждом конкретном случае при

выборе места складирования и для

определения возможностей его

использования. Влажный фосфогипс,

особенно свежеобразованный,

проявляет большую коррозионную

активность.

Проблемы использования фосфогипса

становятся все более актуальными

по многим причинам:

— длительное время проблеме

утилизации фосфогипса не уделялось

должного внимания, что привело к

образованию огромных запасов

лежалого фосфогипса;

— транспортирование фосфогипса в

отвалы и его хранение в них связаны

с большими капитальными вложениями

и эксплутационными затратами;

— для создания отвалов фосфогипса

приходится отчуждать большие

площади земель, ресурсы которых к

настоящему времени исчерпаны;

— хранение фосфогипса в старых

отвалах, даже при правильной

эксплуатации отвала, наносит вред

окружающей среде.

При сухом складировании фосфогипса

(без предварительной

нейтрализации) в газовую фазу

выделяется в среднем 10 г фтора на 1 т

фосфогипса; примерно 10% фтора

вымывается атмосферными осадками.

Фосфогипс должен складироваться в

специально оборудованных

хранилищах, максимально

изолированных от водных объектов.

Перед укладкой в хранилище он

должен быть нейтрализован

известковым молоком.

В странах СНГ фосфогипс хранится

только в отвалах. Фосфогипс в

отвалы транспортируют несколькими

способами (ленточными конвейерами,

гидротранспортом и др.). В настоящее

время наиболее надежным способом

считается гидротранспорт, который

используется и в Украине.

При выборе способа удаления и

хранения фосфогипса учитывают

конкретные условия предприятия:

— мощность производства,

количество удаляемого фосфогипса;

— удаленность цеха экстракции от

места складирования фосфогипса;

— наличие непригодных для другого

использования земель и их рельеф;

— климатические условия;

— геологические и

гидрогеологические условия на

площадке складирования фосфогипса.

Использование фосфогипса в

качестве вторичного сырья вместо

природного гипса дает возможность

решить значительную часть

экологических проблем

производства минеральных

удобрений. Особый интерес

фосфогипс представляет в районах,

где отсутствует природное гипсовое

сырье, а также для заводов

стройматериалов, расположенных

вблизи химических предприятий,

имеющих значительные объемы этого

отхода.

В первую очередь, необходимо

удаление или сведение к минимуму

соединений, содержащих Р2О5,

а также снижение содержания

радиоактивных соединений.

Фосфогипс в сельском хозяйстве

использовался в чистом виде для

гипсования солонцовых почв, в смеси

с пылевидными известковыми

материалами — для химической

мелиорации кислых почв. Однако

использование фосфогипса в

сельском хозяйстве в последние

годы снизилось из-за сокращения

государственных программ

рекультивации земель, а также из-за

изменения состава сырья для

производства фосфорных удобрений,

что вызвало ухудшение качества

фосфогипса.

Фосфогипс целесообразно применять

в производстве гипсовых вяжущих и

изделий на их основе, а также в

цементной промышленности. Для

получения вяжущих на его основе

необходима дегидратация до

полугидрата сульфата кальция или

ангидрита, которую проводят

преимущественно при 110—200 °С.

Помимо перечисленных особенностей

фосфогипс содержит

водорастворимые примеси, что

усложняет схемы переработки

отходов (промывка, нейтрализация и

т. д.) по сравнению с переработкой

природного гипсового камня. В

свежем фосфогипсе после промывки

на фильтрах цеха экстракционной

фосфорной кислоты (ЭФК) остается от

0,5 до 1,5% водорастворимого Р2О5,

примерно 0,3—0,4% Р2О5 в

виде гидрофосфат-иона (НРО42-)

находится в соосажденном виде — в

структуре дигидрата. Это требует

кондиционирования фосфогипса

перед применением.

Применение фосфогипса как

минерализатора способствует

улучшению процесса обжига,

снижению расхода топлива,

повышению производительности

печей и качества клинкера,

увеличению срока службы футеровки

цементных печей. Известно, что

присутствующие в фосфогипсе следы

свободных фосфорной и серной

кислот, растворимых солей

замедляют твердение и снижают

прочность вяжущих.

В зависимости от условий получения

и свойств гипсовые вяжущие

подразделяются на обжиговые и

автоклавные.

Обжиговые (низкотемпературные)

гипсовые вяжущие получают тепловой

обработкой сырья преимущественно

при 110—170 °С и атмосферном давлении

с отщеплением кристаллизационной

воды в парообразном состоянии.

Автоклавные гипсовые вяжущие

изготовляют тепловой обработкой

сырья при 120—150 °С под избыточным

давлением 0,13—0,4 МПа. Отщепление

кристаллизационной воды из гипса

проходит в жидкой фазе.

Автоклавная переработка

фосфогипса не требует испарения

содержащейся в исходном фосфогипсе

свободной и кристаллизационной

воды. Испарять необходимо только

воду, остающуюся после фильтрации

продукта автоклавной обработки, т.

е. значительно меньше, чем при

обжиговых способах переработки

фосфогипса.

Одним из путей расширения объемов

применения гипсовых вяжущих и

соответственно объемов утилизации

фосфогипса является получение

вяжущих, пригодных для

изготовления материалов и изделий,

продолжительное время стойких во

влажных условиях эксплуатации, в т.

ч. и при переменном замораживании и

оттаивании. К таким изделиям

относятся стеновые изделия, смеси

для устройства монолитных

оснований полов, материалы для

тампонирования нефтяных и газовых

скважин и др.

Использование отходов фосфогипса в

производстве изделий строительной

индустрии и для получения гипса

строительного является одним из

перспективных направлений в

утилизации наиболее массового вида

отходов предприятия. Однако ряд

требований к гипсу для

строительных материалов

ограничивает возможности

применения подобного вида отходов.

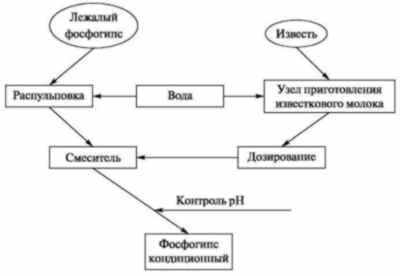

В УкрНИИЭП разработана

принципиальная технологическая

схема узла кондиционирования

фосфогипса (рисунок).

Схема узла кондиционирования фосфогипса

Для

кондиционирования отходов

лежалого фосфогипса следует

применять известковое молоко с

концентрацией извести в пересчете

на СаО 100 г/дм3, приготовленное

из извести строительной (по ГОСТ

9179-77, содержание (на сумму CaO + MgO) —

не менее 80%).

Количество извести, необходимой

для кондиционирования лежалого

фосфогипса, невелико — в среднем,

исходя из анализов исходного

фосфогипса, оно не превышает 0,05 мас.

%. Поэтому наиболее перспективным

представляется кондиционирование

фосфогипса не в виде отдельной

стадии, а непосредственно вслед за

его образованием, в конце

технологической цепочки основного

производства. Возможно также

осуществление двух параллельных

путей кондиционирования — при

образовании отхода и для

переработки лежалого фосфогипса.

При нейтрализации или

дополнительной обработке этот

крупнотоннажный отход может быть

применен в различных отраслях

народного хозяйства, что позволит

уменьшить количество данного

отхода, а также снизить его

негативное влияние на окружающую

среду. В УкрНИИЭП разработано

несколько технологических схем

переработки лежалого фосфогипса

для производства стеновых панелей,

сухих гипсовых строительных

смесей, гипсовых вяжущих. Проектная

мощность производства

разработанных процессов

составляет 10—20 тыс. м3/год,

срок окупаемости — 2—3 года.

Изученные физико-химические

свойства фосфогипса и

разработанные

аппаратурно-технологические схемы

позволили оценить возможность

применения этого отхода

производства для получения

строительных изделий, что, в свою

очередь, поможет решить проблему

крупнотоннажных отходов на

предприятиях. Как видно из

приведенных данных, свойства

фосфогипса не позволяют

непосредственно использовать его

для изготовления строительных

смесей без дополнительной

обработки.

PHOSPHOGYPSUM RECYCLING TO PRODUCE GYPSUM-BASED BINDING AGENTS

Kasimov A. M., Leonova O. E.,

Ukrainian Scientific Research Institute of Ecological Problems,

Kharkiv, Ukraine

Kononov Yu. A., Luhansk Oblast State Department of Environment

and Natural Resources, Luhansk, Ukraine

The Ukrainian Scientific Research

Institute of Ecological Problems has developed several

technological options for the processing of old phosphogypsum

stocks to produce wall panels, plaster blends and binding agents.

The planned production capacity is 10-20 thousand m3/year,

the pay-back period is 2-3 years.

Касимов

Александр Меджитович, д-р

техн. наук, проф., зав. лабораторией

систем и методов обращения с

промышленными отходами и выбросами

в атмосферу, Украинский

научно-исследовательский институт

экологических проблем (УкрНИИЭП),

ул. Бакулина, 6, Харьков, 61166, Украина.

Тел./факс (057) 702-07-37. E-mail

Леонова Ольга Евгеньевна,

инженер, лаборатория систем и

методов обращения с промышленными

отходами и выбросами в атмосферу,

Украинский

научно-исследовательский институт

экологических проблем (УкрНИИЭП),

ул. Бакулина, 6, Харьков, 61166, Украина.

Тел./факс (057) 702-07-37

Кононов Юрий Александрович,

начальник, Государственное

управление экологии и природных

ресурсов в Луганской области, ул. А.

Линева, 85, Луганск, 91021, Украина. Тел.

(0642) 95-22-27. E-mail

© Независимое агентство экологической информации

Последние изменения внесены 12.07.07