Главная

страница

Сведения об авторах

ПЕРЕРАБОТКА ОТВАЛЬНЫХ ШЛАКОВ МЕДЕПЛАВИЛЬНЫХ ЗАВОДОВ С ПОЛУЧЕНИЕМ ФЕРРОСИЛИЦИЯ

Мартиросян В. А.,

Торосян Г. О., Государственный

инженерный университет Армении,

Ереван, Республика Армения

Шмавонян М. Ш., Kапанский филиал

Государственного инженерного

университета Армении, Капан,

Республика Армения

Одной из важных задач

дальнейшего развития металлургии

Армении является комплексное

использование шлаков Алавердского

медного завода.

Народнохозяйственное значение

этой задачи можно характеризовать

следующими данными (таблица).

Химический состав отвальных шлаков

| Содержание компонентов | ||||||||

Си |

S |

SiO2 | СаО | FeO | Zn | Pb | Аи |

Ag |

| % | г/т | |||||||

0,75 |

1,85 |

30,11 | 1,67 | 49,31 | 0,45 | 0,52 | 0,23 |

6,57 |

Из приведенных

данных следует, что эти шлаки

содержат большое количество железа

и кремния, которые можно

использовать для получения

ферросилиция. В настоящее время

шлаки не нашли применения и

удаляются, создавая экологические

проблемы.

Целью данной работы является

разработка рациональной

технологии комплексной

переработки этих шлаков с

извлечением железа и кремния в виде

ферросилиция.

Восстановление шлаков проводилось

алюминотермическим способом,

представляющим собой

самораспространяющийся

высокотемпературный синтез (СВС).

Этот процесс осуществляется за

счет экзотермической реакции

восстановления и не требует

расходов тепла извне. Благодаря

высоким температурам, выделяющимся

в процессе СВС, шихта будто бы

«кипит». В этих условиях железо и

кремний восстанавливаются из

оксидов и растворяются, образуя

сплав. Остальные оксиды,

содержащиеся в шихте вместе с CaO,

образуют тугоплавкие шлаки,

которые после остывания легко

отделяются от металлической фазы.

Приведены материальные и тепловые

балансы шихты. Расчетная удельная

теплота процесса составляет 90

кДж/моль. Определены количества

компонентов, составляющих шихту

для обработки шлаков. Согласно этим

расчетам, шихта должна состоять из

отвальных шлаков (100 кг), железного

скрапа (4,74 кг) и алюминиевого

порошка (30 кг). С целью увеличения

теплового баланса в шихту

добавляется 5 кг NaNO3, а для

улучшения шлакообразования — 30 кг

CaO.

Опыты проводились в

графитошамотовом тигле. В шихте

было сделано коническое углубление

для инициатора. Инициирование

проводилось при помощи раскаленной

проволоки в присутствии нескольких

кристалликов KMnO4. При этом

создавалась волна горения, и шихта

полностью восстанавливалась за

12—15 с. После охлаждения расплава

полученная металлическая фаза

отделялась, а затем подвергалась

рентгенофазовому анализу.

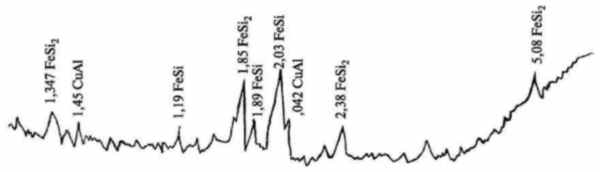

Результаты анализа приведены на

рисунке.

Рентгенограмма металлической фазы

Как видно из рисунка,

в конце алюминотермического

восстановления шлаков в полученном

продукте превалируют рефлексы

ферросилиция: FeSi2 (1,82100; 2,3760;

5,1030 A), FeSi (2,00100; 1,8240; 1,1920 A) и в малом

количестве CuAl (1,45; 2,04 A).

По данным химического анализа,

состав полученного ферросилиция

следующий: Fe — 74,82; Si — 24,64; Cu — 0,5; S —

0,03; Pb — 0,01 %. Состав подтверждается и

результатами рентгено-фазового

анализа.

Таким образом, исследования

показали, что по предлагаемой

технологии можно получить

ферросилиций путем

алюминотермического

восстановления отвальных шлаков

медеплавильных заводов Армении.

Martirosyan V. A., Torosyan G.

О., State Engineering University of Armenia, Yerevan, Republic

of Armenia

Shmavonyan M. Sh., Kapan Branch, State Engineering University of

Armenia, Kapan, Republic of Armenia

The paper discusses the issue of

recycling the copper-melting process wastes in order to produce

ferrosilicon alloys by using the method of aluminothermic

recovery. It demonstrates that the optimal regime has been

selected for the production of FeSi alloy containing Fe (75%) and

Si (25%) .

Мартиросян

Вилена Акоповна, д-р техн.

наук, проф., кафедра теоретической

химии, Государственный инженерный

университет Армении, ул. Теряна, 105,

Ереван, 375009, Республика Армения.

Тел. (10) 58-57-03. E-mail

Торосян Гагик Оганесович,

д-р хим. наук., проф., проректор,

Государственный инженерный

университет Армении, ул. Теряна, 105,

Ереван, 375009, Республика Армения.

Тел.: (10) 58-13-13, 58-23-27, факс (10) 54-58-23, E-mail1, e-mail2

© Независимое агентство экологической информации

Последние изменения внесены 10.07.07