Главная

страница

Сведения об авторах

ПЛАЗМЕННЫЕ ТЕХНОЛОГИИ УТИЛИЗАЦИИ ТБО. СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ

Планковский С. И., предприятие «ХАИ-Сервис», Харьков, Украина

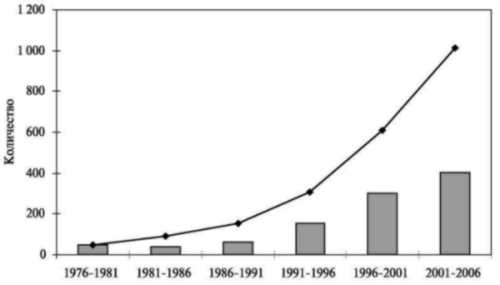

Проблема безопасной утилизации отходов производства и потребления до сих пор не решена даже в наиболее развитых странах мира и становится все более острой В последнее время наблюдается рост интереса к возможностям создания на базе плазменных процессов экологически безопасных технологий переработки отходов. Об этом свидетельствует бурный рост научных публикаций и патентной активности в данной области (рис. 1).

Годы

Рис. 1. Динамика

патентования в США в области

плазменной переработки

муниципальных отходов:

линия - кумулятивная кривая

Исходя из этих данных

можно сделать вывод о том, что в

ближайшее время именно переработка

отходов может стать основной

областью применения мощных

плазменных генераторов. К

настоящему времени уже созданы и

промышленно эксплуатируются

плазменные установки для

переработки отходов различного

вида (промышленных, бытовых,

опасных). Опыт их использования

убедительно доказывает, что

переработка отходов может быть не

только экологически, но и

экономически выгодным процессом.

Так, например, завод по плазменному

извлечению кобальта и меди из

медных шлаков на основе процесса

Enviroplas фирмы Mintek (ЮАР) успешно

работает с 2001 г. По той же

технологии извлекается никель из

медно-никелевых шлаков, цинк — из

доменных, перерабатывается пыль

производства нержавеющей стали.

Остающийся после извлечения ценных

металлов остеклованный шлак

экологически безвреден и может

использоваться в строительной

индустрии. Аналогичные технологии

и оборудование разработаны фирмами

SKF (Швеция), Tetronics (Великобритания) .

Фирмой Westinghouse Plasma Co. (США) созданы

мобильные плазменные установки для

утилизации жидких токсических

отходов, позволяющие избавиться от

транспортировки последних к местам

переработки.

Особый интерес вызывают плазменные

технологии переработки

муниципальных отходов. Несмотря на

попытки внедрения систем

управления отходами, объем

образующихся муниципальных

отходов в промышленно развитых

странах мира остается высоким. Так,

по данным USEPA, в 2000 г. годовой объем

твердых бытовых отходов (ТБО) в США

превысил 128 млн т (свыше 400 кг на

жителя). Только около 25% из них были

утилизированы на

мусоросжигательных заводах, при

этом образовалось около 9 млн т

золы, содержащей крайне токсичные

вещества (диоксины, фураны, тяжелые

металлы). Остальные ТБО и вся зола

от сжигания мусора были

складированы на свалках и

хранилищах. Таким образом, проблема

утилизации отходов в рамках

использования традиционных

технологий не решена даже в самых

развитых странах мира и становится

все более угрожающей. Поэтому не

прекращаются попытки создания

более совершенных технологий

переработки ТБО. Одним из самых

перспективных направлений таких

работ считается использование

низкотемпературной плазмы. К

настоящему времени базовые

исследования в этой области в

основном выполнены. Плазменные

технологии переработки отходов

прошли стадию экспериментальной

отработки и вплотную приблизились

к стадии промышленного внедрения.

Ключевым отличием технологий

плазменной газификации от обычных

технологий переработки отходов

является высокий уровень

температур в газификаторе (3000—8000

°С), что обеспечивает практически

полный перевод содержащегося в

отходах углерода в СО и позволяет

нейтрализовать любые опасные

вещества. Образующийся в

результате газификации топливный

газ состоит из водорода (35—45%), СО

(25—35%), а также содержит небольшие

количества метана, ацетилена и

этилена. Теплотворная способность

полученного газа может составлять

до 30—35% теплотворной способности

природного газа. Это делает

возможным его использование для

питания газовых турбин. Так,

например, по технологии Recovered Energy

System фирмы Recovered Energy Inc. (США)

предполагается использование

образовавшегося при плазменной

газификации топливного газа для

получения электроэнергии в

комбинированном газопаровом цикле

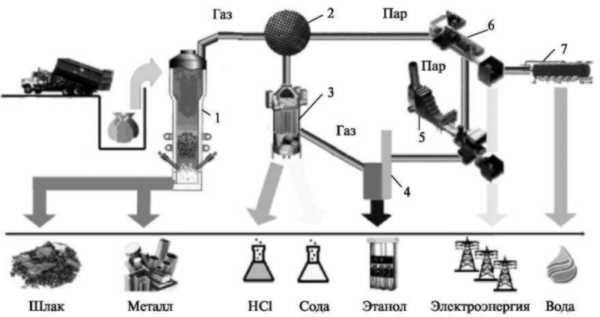

(рис. 2).

Рис. 2. Схема

процесса плазменной газификации

отходов Recovered Energy System:

1 — газификатор; 2 — теплообменник; 3

— газоочистка; 4 — синтез этанола; 5

— газовая турбина; 6 — паровая

турбина; 7 — конденсация воды

Часть полученной

электроэнергии (не более 9%) служит

для питания электродуговых

плазмотронов. Остальная

электроэнергия, а также

образовавшиеся в ходе утилизации

соляная кислота, сода, металл и

остеклованный шлак реализуются на

рынке. При этом из 1 т ТБО

производится более 1 МВт • ч

электроэнергии. Образующийся при

плазменной переработке ТБО шлак

абсолютно инертен, что позволяет

использовать его в строительстве

вместо щебня. Объем шлака по

отношению к объему переработанных

отходов составляет 1/250—1/400, в то

время как при переработке на

существующих мусоросжигательных

заводах такое отношение равно

приблизительно 1/5. В качестве

дополнительных товарных продуктов

в процессе плазменной газификации

могут быть получены этанол и

дистиллированная вода.

Таким образом, при плазменной

газификации ТБО не образуется

экологически вредных выбросов и

отходов, подлежащих захоронению,

что подтверждено тестами на

соответствие нормам USEPA. Процесс не

требует предварительной

сортировки мусора, допускает

переработку влажных отходов. Все

технологическое оборудование,

обеспечивающее реализацию

процесса Recovered Energy System (плазмотроны,

теплообменники, скрубберы, газовые

и паровые турбины), в настоящее

время выпускается серийно.

Аналогичные показатели имеет

плазменное оборудование ряда

других фирм, например, RCL (Канада),

Europlasma (Франция). Те же подходы

реализуются для создания мобильных

установок для переработки

небольших объемов ТБО. Фирма Solena Group

(США) разработала оборудование для

плазменной газификации ТБО на

борту круизных суден.

В Украине в недалеком прошлом

работы в области плазменного

оборудования и технологий

находились на уровне мировых

достижений. Об этом

свидетельствует, например, продажа

лицензий на плазменное

оборудование для нагрева стали

фирмам Nippon Steel (Япония) и Krupp Steel

(Германия), осуществленная ИЭС им. Е.

О. Патона в начале 80-х гг. К

сожалению, эти результаты не

получили должного развития. В

настоящее время характеристики

лучших мировых образцов мощных

плазмотронов для переработки

отходов существенно превосходят

уровень отечественных разработок.

Так, например, плазмотроны фирм

Westinghouse Plasma и Euro-plasma используют в

качестве рабочего газа воздух,

имеют мощность до 5 МВт и ресурс

свыше 1 000 часов непрерывной работы.

Несмотря на высокий уровень

достигнутых технических

характеристик, современные

электродуговые плазмотроны имеют

ряд недостатков. В упомянутых

конструкциях используются

охлаждаемые электроды из сплавов

на основе меди. Для повышения

ресурса электродов использованы

практически все возможности —

интенсивная раскрутка дуги

совместным действием

электромагнитных и

аэродинамических сил, осевое

смещение опорного пятна дуги по

поверхности электродов,

модификация материала электродов

легирующими элементами (серебро,

цирконий и др.). Несмотря на

принятые меры, уровень рабочего

тока в плазмотронах Westing-house и Europlasma

ограничивается величиной 1 000 А.

Увеличение силы тока ведет к

резкому увеличению эрозии

электродов. Поэтому достигнутый

уровень мощности обеспечивается за

счет высокого напряжения в разряде

(несколько тысяч вольт). Это

увеличивает габариты плазмотронов,

усложняет их эксплуатацию и может

приводить к непрогнозируемым

выходам из строя в результате

пробоя по изоляционным вставкам.

Альтернативным путем создания

мощных плазмотронов является

применение неохлаждаемых

электродов. Однако до настоящего

времени на этом принципе не было

создано конструкций, которые при

использовании воздуха в качестве

рабочего газа имели бы ресурс свыше

нескольких десятков часов, что не

соответствует требованиям

промышленного применения. В 2002 г. в

Национальном аэрокосмическом

университете «ХАИ» были начаты

исследования с целью создания

высокоресурсных плазмотронов с

термоэмиссионными катодами. Работы

основывались на имеющемся в ХАИ

опыте создания плазменных

генераторов космического

применения с ресурсом в десятки

тысяч часов. Анализ причин неудач

предшествующих попыток создания

плазмотронов с термоэмиссионными

катодами позволил сформулировать

следующую гипотезу: для повышения

ресурса плазмотронов с

термоэмиссионными катодами

необходимо при выборе режимов

подачи защитных газов использовать

критерий обеспечения

докритического значения

парциального давления атмосферных

газов. Величина этого давления

определяется фундаментальными

свойствами применяемых

эмиссионных материалов и

определяется в ходе испытаний на

отравляемость.

В результате выполненных работ

разработаны математические модели

для описания процессов

формирования состава газов в

прикатодном пространстве

(остаточное давление атмосферных

газов после продувки, диффузия

активных газов во встречном потоке

аргона). Предложены и исследованы

новые композиционные эмиссионные

материалы для изготовления катодов

плазмотронов, более чем в 100 раз

стойкие к отравлению воздухом.

Проведены комплексные испытания

эмиссионных характеристик

разработанных материалов.

Созданы экспериментальные образцы

мощных плазмотронов с

термоэмиссионными катодами. В ходе

стендовых испытаний

экспериментальный плазмотрон

отработал более 300 часов при токе 2

000 А. В результате дальнейших

исследований следов эрозии

электродов не выявлено.

На основе полученных результатов

планируется разработка

трехфазного плазмотрона,

работающего в режиме горения дуг на

среднюю точку в плазме с мощностью

до 3 МВт. Для защиты

термоэмиссионных электродов

предполагается использование

аргона или азота. В качестве

рабочего газа в создаваемом

плазмотроне будет использоваться

воздух. Это делает возможным

применение данного плазмотрона в

технологических процессах

плазменной газификации ТБО.

PLASMA TECHNOLOGIES FOR MSW RECYCLING: THE CURRENT STATUS AND PROSPECTS

Plankovskiy S. I., Enterprise «KhAI-Service», Kharkiv, Ukraine

The paper examines the current status

of development in the field of plasma technologies for waste

recycling. The special focus is placed upon the techniques for

municipal waste processing. The proposed techniques of plasma

gasification are practically ready for large-scale application.

The paper justifies the need for developing the design of plasma

torch with thermocathodes for enhancing the efficiency of plasma

gasification equipment. The results of investigations carried out

at the National Aerospace University «KhAI» starting from 2002

are presented.

Планковский Сергей Игоревич, канд. техн. наук, директор, предприятие «ХАИ-Сервис», ул. Чкалова, 17, Харьков, 61070, Украина. Тел./факс (057) 719-04-73. E-mail

© Независимое агентство экологической информации

Последние изменения внесены 10.07.07