Главная

страница

Сведения об авторах

ПРИМЕНЕНИЕ ТОРФА АКТИВИРОВАННОГО ПРИ КОМБИНИРОВАННОМ ВОССТАНОВЛЕНИИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ

Пройдак Ю. С.,

Национальная металлургическая

академия Украины, Днепропетровск,

Украина

Гогенко О. А., Сидорский А. В.,

Говорова Е. М., ООО

Научно-производственное

предприятие «Промтех»,

Днепропетровск, Украина

Высокий уровень

образования отходов, среди которых

значительную часть составляют

отходы черной металлургии,

является одной из основных

экологических проблем

промышленных регионов Украины.

Разработка эффективных способов

утилизации железосодержащих

отходов как техногенного сырья

представляется приоритетной

задачей, требующей научно

обоснованного решения.

Один из путей решения проблемы —

получение металлизованного сырья

восстановлением железосодержащих

материалов. В связи с этим

актуальным является поиск

недефицитных и дешевых твердых

восстановителей с низким

содержанием серы и высокой

реакционной способностью.

В качестве твердых восстановителей

традиционно используются угли,

реакционная способность которых,

согласно литературным данным,

определяется степенью их

метаморфизма и содержанием летучих

веществ. Уменьшение реакционных

свойств углей по мере возрастания

степени метаморфизма объясняется

увеличением прочности химических

связей между структурными

элементами угля и возрастанием

доли малопористого углеродного

вещества.

Анализ данных по содержанию

летучих веществ в

углеродсодержащих материалах и их

восстановительной способности

показал, что материалы с высоким

содержанием летучих веществ

обладают высокими реакционными

свойствами. По содержанию летучих

веществ углеродсодер-жащие

материалы можно расположить в

следующем порядке: торф, бурый

уголь, антрацит, каменноугольный

кокс.

В настоящей работе в качестве

твердого восстановителя в процессе

комбинированного восстановления

железосодержащих отходов выбран

торф активированный (ТА),

производимый по технологии ООО НПП

«Промтех». Применение ТА также

позволяет повысить качество смесей

железосодержащих материалов при

использовании влаго- и

маслосодержащих отходов

сталеплавильного и прокатного

производств.

Исследования процесса

восстановления проводили на

конвейерной ленточной печи в

условиях Броварского Казенного

завода порошковой металлургии

(КЗПМ). В качестве железосодержащих

материалов использовали

железорудный концентрат

Ингулецкого ГОКа, шламы КЗПМ,

железосодержащие отходы

сталеплавильного и прокатного

производства ОАО «Миттал Стил

Кривой Рог».

Объектом исследований являлись

смеси отходов и торфа

активированного в различных

соотношениях.

При комбинированном

восстановлении в качестве газового

восстановителя использовали

конвертированный природный газ.

Полученные смеси загружали на

ленту конвейерной печи слоем 30—50

мм. Термообработку смесей

осуществляли в интервале

температур 20—1200 °С при скорости

нагрева 10 °С/мин. Температура в печи

по зонам соответствовала

технологическому регламенту

процесса обжига железного порошка.

После термообработки продукт

охлаждали и проводили анализ его

химического состава и

физико-химических свойств.

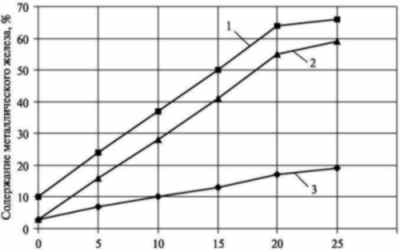

В процессе исследований было

установлено, что использование

торфа активированного при

комбинированном восстановлении

независимо от вида железорудного

сырья позволяет повысить как

скорость процесса, так и содержание

металлического железа. Данные

химического анализа полученного

металлизованного продукта

показали, что с увеличением

содержания торфа активированного в

смесях от 0 до 25% содержание

металлического железа

увеличивается с 5—10% до 20—80%.

Результаты исследования приведены

на рис. 1.

Содержание торфа

активированного в смесях, %

Рис. 1. Влияние

содержания торфа активированного в

смесях на содержание

металлического железа (температура

обжига 1 050 °С):

1 — шламы КЗПМ; 2 — замасленная

окалина ОАО «Миттал Стил Кривой

Рог»; 3 — концентрат ИнГОКа

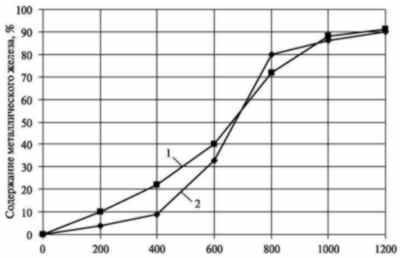

Были проведены дополнительные эксперименты по определению оптимального температурно-теплового режима термообработки. Поскольку влияние торфа активированного на закономерности протекания процесса восстановления для различных видов исследованных железосодержащих материалов сходно, данные по зависимости степени металлизации от температуры обжига в различных условиях режима термообработки приведены на примере металлизованного продукта из смеси замасленной прокатной окалины и ТА в соотношении 4 : 1 (рис. 2).

Температура обжига, °С

Рис. 2. Влияние

температуры обжига на содержание

металлического железа:

1 — расход конвертированного

природного газа 70 м3/ч; 2 — 0 м3/ч

Проведенные

испытания позволили установить

оптимальные технологические

параметры процесса: температуру

обжига, высоту слоя материала,

скорость движения ленты, расход

природного и конвертированного

газа.

В ходе исследований было

установлено, что использование

торфа активированного в качестве

твердого восстановителя при

комбинированном восстановлении

железосодержащих материалов

позволяет снизить температуру

начала процесса восстановления на

250—300 °С по сравнению с другими

углеродосодержащими

восстановителями (антрацит, кокс).

Кроме того, в отличие от

металлизованного сырья,

полученного с использованием углей

высокой степени метаморфизма и

кокса, металлизованный продукт,

полученный с использованием ТА,

содержит меньшее количество

вредных примесей серы и фосфора, по

химическому составу соответствует

требованиям, предъявляемым

сталеплавильным производством, и

может быть использован в качестве

металлодобавки.

THE USE OF ACTIVATED PEAT FOR COMBINED RECOVERY OF IRON-CONTAINING MATERIALS

Proydak Yu. S., National

Metallurgical Academy of Ukraine, Dniepropetrovsk, Ukraine

Gogenko O. A., Sidorskiy A. V., Govorova E. M., Research and

Production Enterprise «Promtech» Ltd, Dniepropetrovsk, Ukraine

The process of combined recovery of

iron from iron-rich wastes with the use of activated peat (TA) as

a solid reducing agent has been investigated, and its optimum

technological parameters have been determined.

It has been established that the use of activated peat allows to

reduce the process temperature at the early stage of recovery

process by 250—300 °С, to accelerate the recovery process and

increase the content of metallic iron in the final product. The

generated metallized product contains smaller amounts of harmful

impurities and meets the product quality requirements set in the

steel-making industry.

Пройдак Юрий

Сергеевич, д-р техн. наук,

проф., проректор по научной работе,

Национальная металлургическая

академия Украины, просп. Гагарина, 4,

Днепропетровск, 49005, Украина. Тел.

(0562) 41-04-00

Гогенко Олег Александрович,

канд. техн. наук, директор, ООО

Научно-производственное

предприятие «Промтех», ул.

Фурманова, 16А, Днепропетровск, 49005,

Украина. Тел./факс: (056) 713-52-67, 713-52-68. E-mail

Сидорский Александр

Владимирович, главный

технолог, ООО

Научно-производственное

предприятие «Промтех», ул.

Фурманова, 16А, Днепропетровск, 49005,

Украина. Тел./факс: (056) 713-52-67, 713-52-68

Говорова Елена Михайловна,

канд. хим. наук, начальник ПДБ, ООО

Научно-производственное

предприятие «Промтех», ул.

Фурманова, 16А, Днепропетровск, 49005,

Украина. Тел./факс (0562) 47-46-77

© Независимое агентство экологической информации

Последние изменения внесены 10.07.07