Главная

страница

Сведения об авторах

ФУНКЦИОНАЛЬНЫЕ И ЭНЕРГЕТИЧЕСКИЕ РЕЗЕРВЫ РОТОРНО-НОЖЕВОГО ПРИНЦИПА ИЗМЕЛЬЧЕНИЯ СЫРЬЯ

Шварцман М. Е., Тимченко А. В., Машиностроительное предприятие «Укр.Агро-Сервис», Харьков, Украина

В технологических

процессах переработки сырья очень

часто используется операция

дробления (измельчения) материалов.

Широта применения, с одной стороны,

и различия в физико-механических

характеристиках измельчаемых

продуктов, с другой, привели к

необходимости создания дробилок

разнообразного принципа действия.

К наиболее известным измельчающим

устройствам относятся щековые,

конусные, молотковые и

роторно-ножевые дробилки.

Совершенствование этих машин

обусловлено необходимостью

улучшения качества выполнения

производственно-технологических

функций и повышения их

маркетинговых характеристик.

Однако повышение технических

характеристик машин приводит к их

специализации, а следовательно, к

ограничению рынка потребления. Его

расширение, увеличение объема

продаж связано с повышением

степени универсальности изделий.

Такое противоречие можно

устранить, если универсальность

достигается единым принципом

действия машины, а специализация —

большим разнообразием

(комбинациями) рабочих органов,

дополнительных и вспомогательных

устройств. Особое значение имеет

энергопотребление дробилок.

Таким образом, следует

предположить, что дальнейшее

развитие получат машины, которые

имеют резервы расширения

функциональных возможностей и

уменьшения энергопотребления.

С этой точки зрения высоким

потенциалом обладают

роторно-ножевые дробилки.

Некоторые пути решения обсуждаемых

задач предложены авторами.

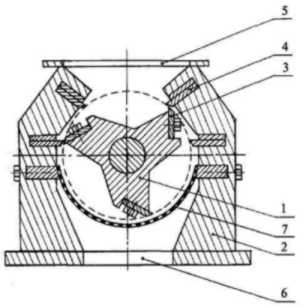

Рассматриваемые измельчители

(рисунок) имеют звездообразный

ротор 1, расположенный

горизонтально внутри корпуса 2. На

роторе размещены плоские подвижные

ножи 3. На внутренней поверхности

корпуса смонтированы неподвижные

ножи 4, а в его верхней и нижней

частях имеются проемы

соответственно для загрузки 5

исходного материала и выгрузки 6

измельченного материала. Требуемая

крупность измельчения

обеспечивается за счет

перфорированной решетки 7.

Устройство

роторно-ножевого измельчителя:

1 — ротор; 2 — корпус; 3 — ножи

подвижные; 4 — ножи неподвижные; 5 —

проем для загрузки исходного

материала; 6 — проем для выгрузки

измельченного материала; 7 —

решетка перфорированная

Наиболее широко

такие дробилки применяются при

изготовлении изделий из пластмасс

для измельчения отходов (литников,

брака и т. д.) с целью повторного их

использования.

Дробилки традиционной конструкции

имеют высокое энергопотребление На

1 кг измельченного сырья

затрачивается 100 Вт•ч

электроэнергии. Это вызвано

следующими причинами.

Во-первых, разрушение

материала в измельчителе

происходит за счет рубящего реза, т.

е. одновременно по всей длине

режущей кромки ножа (линейно). Для

такого реза требуются большие

усилия и энергозатраты. Если от

рубящего реза перейти к

гильотинному, когда разрушение

материала происходит не линейно, а

точечно, то за счет высоких

удельных давлений резко

уменьшаются усилия реза и

сокращается потребляемая энергия.

Во-вторых, усилие разрушения

материала зависит от зазора между

режущими кромками подвижных и

неподвижных ножей. Чем он меньше,

тем меньше усилия реза. Регулировка

зазора достигается установкой

неподвижных ножей при неизменном

положении подвижных. При таком

подходе невозможно установить

достаточно малый зазор (менее 0,1 мм),

а следовательно, снизить

энергопотребление. Один из путей

решения этой задачи — возможность

регулировки как подвижных, так и

неподвижных ножей.

В-третьих, процесс измельчения

происходит не постоянно, а циклично

в очень короткие промежутки

времени. Такой режим работы

предопределяет то обстоятельство,

что на роторе должны быть полости

для измельчаемого материала.

Подвижные ножи расположены на

относительно большом расстоянии

друг от друга, и поэтому на холостой

ход затрачивается существенно

больше времени, чем на собственно

рабочий. Эта особенность

конструкции измельчителя

позволяет снизить

энергопотребление за счет

применения маховика для

аккумулирования энергии на

холостом ходу и ее использования в

момент рабочего хода. Обычно в

измельчителях маховики

используются крайне редко.

Использование в роторно-ножевых

дробилках предложенных

технических решений позволяет

снизить энергопотребление до 25—40

Вт • ч на 1 кг измельчаемого

материала. Следует отметить, что

такие показатели достигаются

только при оптимальном подборе

углов реза, заточки ножей,

механизма регулировки ножей,

конструкции маховика и многих

других характеристик. Если эти

условия не соблюдены, то такие

усовершенствования не дают

должного эффекта и приводят к

неоправданному усложнению и

удорожанию машины.

К недостаткам роторно-ножевых

дробилок традиционной конструкции

следует также отнести

ограниченность их функциональных

возможностей, в частности при

измельчении материалов с

различными физико-механическими

характеристиками. Однако эти

ограничения связаны не с принципом

действия измельчителя, а с

отсутствием в устройстве

специализированных средств для

эффективного измельчения

конкретных материалов.

Измельчение в роторно-ножевых

дробилках кусковых материалов,

имеющих относительно большую

плотность, происходит с высокой

производительностью. При

измельчении материалов того же

объема, но с меньшей плотностью

(ПЭТ-тара, куски пенопласта,

пустотелый лом) производительность

значительно уменьшается. Это

обстоятельство связано с

конструкцией приемного бункера

измельчителя, в котором подвод

материала к рабочим органам

осуществляется только за счет силы

тяжести. Для материала с малой

плотностью этой силы недостаточно,

и он в рабочей зоне не столько

измельчается, сколько совершает

хаотичные перемещения. Изменение

конструкции приемного бункера

путем введения в него устройства

принудительной подачи резко

увеличивает производительность

машины и делает возможным ее

использование для дробления

объемных, но легких материалов.

По той же причине традиционные

роторно-ножевые машины не

используют для такого

растительного сырья, как травы,

листья, соцветия и т. п. Это сырье

вообще не может подводиться к

рабочим органам без принудительной

подачи. Если измельчитель снабжен

соответствующим устройством,

например, ручного действия либо

электромеханическим, то качество

измельчения растительного сырья не

уступает специализированным

машинам.

Учитывая разнообразие материалов,

измельчитель должен

комплектоваться различными

специализированными системами

подачи.

При измельчении электризуемых

материалов, таких как поролон,

синтетические ткани, пленочные

материалы (стрейч), также

необходимо использовать

принудительную подачу. Однако в

этом случае возникают проблемы с

разгрузкой измельченного сырья

вследствие «зависания» последнего

в отводящем материалопроводе. Эта

задача легко решается путем

использования пневмовыгрузки с

помощью простейших устройств

пневмотранспорта.

Измельчение сухого растительного

сырья с влажностью не более 7—8%

связано с интенсивным

пылеобразованием, которое повышает

загрязненность рабочего места

сверх допустимых норм и приводит к

потерям сырья в виде пыли. Решение

этой проблемы осуществляется двумя

путями: введением системы

обеспыливания измельченного сырья

и подбором оптимальной скорости

реза путем дискретного или

плавного регулирования числа

оборотов ротора.

Роторно-ножевые измельчители можно

использовать и для измельчения

неорганических материалов, таких

как стекло, минералы. В этом случае

ножи заменяются на специальные

била из износостойкого материала и

устанавливаются увеличенные

зазоры между подвижными и

неподвижными билами.

Отдельно следует рассмотреть

измельчение на роторно-ножевых

измельчителях пленочных

материалов и текстиля. С помощью

машин с рубящим резом решить эту

задачу проблематично. Однако если

измельчитель имеет гильотинный рез

и в нем предусмотрена возможность

установки минимального зазора

между режущими кромками подвижных

и неподвижных ножей, то измельчение

указанных материалов ничем не

отличается от прочих.

Техническая реализация описанных

решений в конструкции

роторно-ножевого измельчителя

«Корсар Р-190», изготавливаемого

машиностроительным предприятием

«Укр.Агро-сервис», позволила

существенно расширить

функциональные возможности машины,

снизить энергопотребление и за

счет этого найти новые сферы

применения и рынки сбыта.

Работы не прекращаются и сегодня.

Есть много материалов, которые

«Корсар Р-190» потенциально может

измельчить, но его этому необходимо

«обучить». И это удается благодаря

резервам роторно-ножевого принципа

действия измельчения.

THE FUNCTIONAL AND ENERGY-SAVING POTENTIAL OF ROTOR-BLADE METHODOF RAW MATERIAL CRUSHING

Shvartsman M. E., Timchenko A. V., Machine-Building Enterprise «Ukr.Agro-Service», Kharkiv, Ukraine

The paper considers engineering

solutions aiming to improve the functional and energy-saving

potential of rotor-blade grinders.

Шварцман

Михаил Ефимович, главный

инженер, Машиностроительное

предприятие «Укр.Агро-Сервис», ул.

Космическая, 21А, Харьков, 61145,

Украина. Тел.: (057) 719-52-06, 719-52-08. E-mail

Тимченко Александр

Владимирович, главный

конструктор, Машиностроительное

предприятие «Укр. Агро-Сервис», ул.

Космическая, 21А, Харьков, 61145,

Украина. Тел.: (057) 719-52-06, 719-52-05

© Независимое агентство экологической информации

Последние изменения внесены 10.07.07