Главная

страница

Сведения об авторах

МНОГОЦЕЛЕВЫЕ ТЕХНОЛОГИИ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ

Барский Л. А., Канадский институт горной промышленности, металлургии и нефти,

Монреаль, Канада

Бодюл О. И., Петрушкова Е. Е., Ткач Н. М., Одесская государственная академия

холода,

Одесса, Украина

Введение. Авторами предложена концепция обезвреживания опасных отходов различных производств, основанная на их совместной переработке и использовании основных технологических процессов.

Проведены исследования по обезвреживанию:

– сточных вод химического комбината и дымовых газов котлоагрегатов тепловой

электростанции;

– дымовых газов котлоагрегатов и сточных вод водоподготовительных установок

тепловой электростанции.

Методы. В работе использованы известные методы (конденсация, сорбция, осаждение, выпаривание и др.) и ряд новых решений.

1. Химическое взаимодействие между компонентами дымовых газов и ионами сточных вод, технологических растворов или морской воды при электролитическом регулировании уровня pH.

Диоксид углерода, выделяемый энергетическими установками, может использоваться для опреснения воды и осаждения катионов. Например, возможна следующая реакция:

Mg(Ca)2+ + CO2 + H2O → Mg(Ca)CO3 + 2H+.

Введение CO2 практически полностью осаждает ионы Са2+ и Mg2+. Повышение уровня pH осуществляется электролитическим регулированием. В результате создаются условия для осаждения карбонатов и бикарбонатов натрия.

2. Утилизация тепла дымовых газов в процессе концентрирования сточных вод водоподготовительных установок тепловой электростанции.

Температурный потенциал дымовых газов (393–433 К) достаточен для их использования с целью обезвреживания сточных вод процесса водоподготовки, из которых можно выделить растворенные соли в твердом или жидком состоянии, а также получить дистиллят, пригодный для подпитки котлоагрегатов.

3. Использование дымовых газов котлоагрегатов в качестве сырья для получения диоксида углерода и азота при организации разомкнутого обратного избыточного регенеративного газового цикла с адиабатными процессами сжатия и расширения.

Результаты

Совместная переработка сточных вод химического комбината и дымовых газов

котлоагрегатов тепловой электростанции

Химическое взаимодействие между диоксидом углерода и катионами сточных вод при

электролитическом регулировании уровня рН позволяет связать практически все ионы

кальция, магния, натрия и калия в виде карбонатов и бикарбонатов. Отделенные

карбонаты и бикарбонаты смешивают с золой для получения строительных материалов.

Сульфат-ионы нейтрализуются кальцием и магнием. Оставшиеся ионы могут быть отделены обратным осмосом или другим методом.

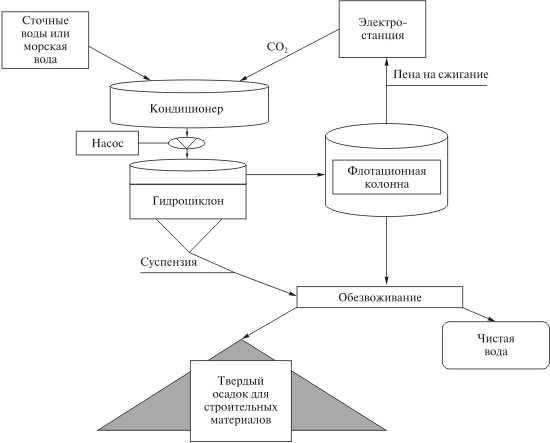

Оборудование представлено модулями, которые могут использоваться как для промышленных сточных вод, так и технологических растворов.

Модуль для грубой очистки от взвешенных веществ состоит из резервуара для флокуляции, коагуляции и осаждения твердых частиц, гидроциклона низкого давления.

Очистка от эмульгированной нефти и тонкая очистка от взвешенных веществ осуществляется методом адгезионной флотации в модуле, состоящем из флотационной колонны со специальным эжектором.

Модуль для отделения коллоидных частиц и ионов состоит из цеолитовых фильтров.

Система может использоваться для переработки сточных вод, содержащих примеси в таких формах: взвешенные вещества, эмульгированная нефть, коллоидные частицы и органические соединения, растворенные соли, газы (H2S, CS2 и др.).

В лабораторных экспериментах полная обработка воды включала:

– отделение твердых частиц и солей, нефти, органических коллоидных частиц,

графита;

– осаждение двухвалентных ионов диоксидом углерода и электролитическое

регулирование pH раствора;

– отделение ионов и коллоидных частиц до достижения концентраций,

соответствующих санитарным нормам;

– обезвоживание осадка.

Результаты лабораторных исследований качества воды приведены в табл. 1.

Таблица 1

Результаты лабораторных исследований качества воды

|

Этап обработки |

Загрязняющие примеси, г/л |

|||

|

Масса |

Нефть |

Графит |

Ионы и коллоидные частицы |

|

|

Исходная вода |

20,0 |

3,5 |

0,8 |

15,2 |

|

Механическое осаждение |

16,5 |

3,5 |

0,8 |

12,2 |

|

Флотация |

9,8 |

0,4 |

0,1 |

9,3 |

|

Флотация с сорбцией на цеолитах |

0,0005 |

0,0002 |

0,0 |

0,0003 |

В табл. 2 приведен состав сточных вод химического комбината.

Таблица 2

Состав сточных вод химического комбината

|

Компонент |

|||||||||||

|

Ca |

Ag |

As |

Cd |

Cr |

Cu |

Fe |

Hg |

Ni |

Pb |

Zn |

Mg |

|

Содержание, г/л |

Содержание, ppm |

||||||||||

|

30–50 |

0,07–0,3 |

0,2–0,5 |

0,7–2,1 |

5,0–6,4 |

1,1–1,8 |

50–60 |

3–33 |

4,5–5,5 |

0,2–0,4 |

28–37 |

350–450 |

Общее содержание примесей в сточных водах достигает 50 г/л. Опасный раствор транспортируется трубопроводом к тепловой электростанции. Для нейтрализации 160 м3 сточных вод в час необходимо около 10 т диоксида углерода, который может быть получен при сжигании около 3 т угля. Ионы меди, мышьяка, кадмия, ртути, свинца, никеля, магния при введении СО2 осаждаются практически полностью. Карбонат кальция CaCO3 составляет более 99,9 % твердого осадка, тяжелые металлы – менее 0,0001 %. Производительность по твердому осадку около 8 т/ч.

Конечными продуктами являются:

– вода с низким содержанием NaCl и KCl;

– осадок карбонатов, который в смеси с золой можно использовать как строительный

материал;

– органическая пена, представляющая собой топливо для сжигания вместе с углем.

Схема использования СО2 для переработки сточных вод показана на рис. 1.

Рис. 1. Схема использования СО2 для переработки промышленных сточных вод

После фильтрации очищенная вода может использоваться на электростанции в качестве охлаждающей.

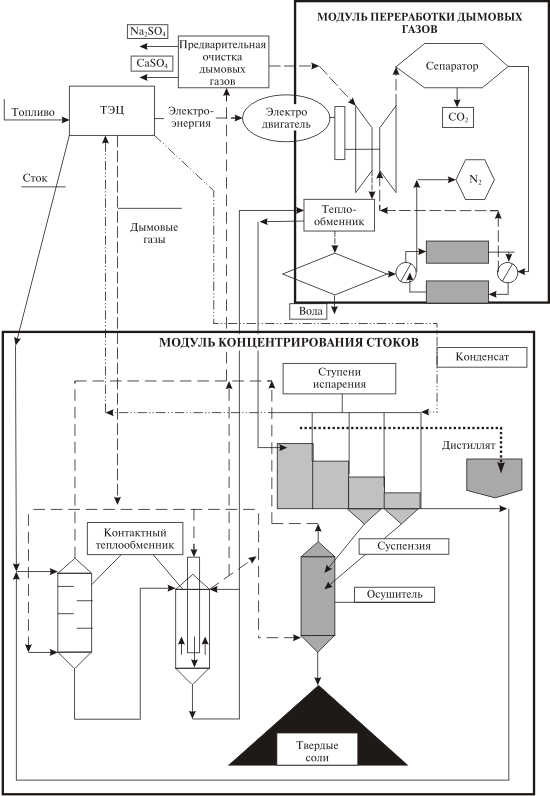

Совместная переработка дымовых газов котлоагрегатов и сточных вод

водоподготовительных установок тепловой электростанции

Эта технология основана на комбинировании основных технологических процессов

производства тепловой и электрической энергии с процессами переработки отходов.

В модуле переработки дымовых газов происходят конденсационные процессы, позволяющие получить достаточно чистые газообразный азот и кристаллический диоксид углерода.

Предварительная очистка дымовых газов от диоксида серы может осуществляться хемосорбентами на основе натрия, известковым и известняковым методами. Очищенные дымовые газы, сжатые, осушенные и охлажденные в регенераторе, расширяются в детандере. При этом их температура падает до температуры десублимации СО2. Создаются условия для образования технически чистого кристаллического диоксида углерода и отделения газообразного азота. Тепло дымовых газов используется для концентрирования сточных вод водоподготовительных установок с получением технического дистиллята.

Модуль переработки сточных вод включает контактные теплообменники и ступени адиабатного вскипания, в которых достигается предельная степень концентрирования и отделяется дистиллят. Сточные воды предварительно подогреваются дымовыми газами в контактных теплообменниках, что исключает солеотложение на теплообменных поверхностях. Перед подачей в ступени испарения раствор дополнительно подогревается дымовыми газами, сжатыми в компрессоре модуля вымораживания СО2.

Схема переработки дымовых газов и минерализованных сточных вод тепловой электростанции приведена на рис. 2.

Рис. 2. Схема переработки дымовых газов и минерализованных сточных вод

водоподготовительных установок тепловой электростанции

Авторами разработана и испытана опытная установка для переработки 50 000 м3/ч дымовых газов и 22 т/ч минерализованных сточных вод с получением 1,8 т/ч кристаллического диоксида углерода и 14 т/ч технического дистиллята. Предложена опытно-промышленная комбинированная многоцелевая система для производства тепловой и электрической энергии (2 000 МВт), кристаллического диоксида углерода, газообразного азота и технического дистиллята (табл. 3).

Таблица 3

Основные показатели опытно-промышленной комбинированной системы

|

Показатель |

Значение |

|

Объем утилизируемых газов, м3/ч |

350 000 |

|

Производительность по диоксиду углерода, т/ч |

12,6 |

|

Количество утилизируемых сточных вод, т/ч |

172 |

|

Степень концентрирования в установке адиабатного вскипания |

17,9 |

Выводы

Предлагаемые технологии дают возможность:

– предотвратить эмиссию в атмосферу парникового газа – диоксида углерода и

обезвредить опасные отходы;

– использовать продукты сгорания органического топлива – CO2, золу, NOx, SO2;

– получить строительные материалы из смеси карбонатов, бикарбонатов и золы.

Разработанные авторами технические решения могут с успехом применяться для создания современных малоотходных энерготехнологических комплексов.

MULTIPURPOSE TECHNOLOGIES FOR WASTE PROCESSING AND UTILIZATION

Barskiy L. A., Canadian Institute of Mining, Metallurgy and Petroleum, Montreal,

Canada

Bodyul O. I., Petrushkova E. E., Tkach N. M., Odesa State Academy of

Refrigeration, Odesa, Ukraine

A novel technique intended for creation of modern combined systems of complex

processing, fixation, and utilization of wastes (greenhouse gases, toxic,

mutagenic, carcinogenic substances) from various sources, including power plants,

chemical industries etc is described. These technologies can be used to provide

simple and cheap options for deriving competitive products from wastes.

Барский Лев Абрамович, д-р техн. наук, проф.,

Канадский институт горной промышленности, металлургии и нефти, Монреаль, Канада.

E-mail

Бодюл Ольга Игоревна, канд. техн. наук, доц., кафедра химии и охраны

окружающей среды, Одесская государственная академия холода, ул. Дворянская, 1/3,

Одесса, 65082, Украина. Тел. (048) 720-91-51.

E-mail

Петрушкова Елена Евгеньевна, аспирант, кафедра химии и охраны окружающей

среды, Одесская государственная академия холода, ул. Дворянская, 1/3, Одесса,

65082, Украина. Тел. (0482) 68-73-28, факс

(048) 723-11-45

Ткач Наталия Михайловна, инженер, кафедра химии и охраны окружающей

среды, Одесская государственная академия холода, ул. Дворянская, 1/3, Одесса,

65082, Украина. Тел. (0482) 68-73-28, факс (048)

723-11-45

© Независимое агентство экологической информации

Последние изменения внесены 24.09.08