Главная

страница

Сведения об авторах

ЭЛЕКТРОХИМИЧЕСКОЕ СЕЛЕКТИВНОЕ ИЗВЛЕЧЕНИЕ ПАЛЛАДИЯ

ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ

Байрачный Б. И., Ляшок Л. В., Орехова Т. В., Афонина И. А., Национальный технический университет «Харьковский политехнический институт», Харьков, Украина

Проблема эффективного использования вторичных ресурсов очень актуальна в связи с

ограниченностью природных запасов сырья. На рынке торговли металлами наблюдается

стремительный рост спроса на палладий, поэтому среди драгоценных металлов он

становится лучшим объектом для инвестиций.

Палладий широко применяется в различных отраслях промышленности. Крупнейшие

потребители — автоконцерны, которые используют его для производства

катализаторов дожигания выхлопных газов (нейтрализаторов) (таблица).

Потребление палладия в различных отраслях в 2006 г.

|

Отрасль |

Потребление, % |

|

Производство нейтрализаторов |

60,56 |

|

Электроника и электротехника |

16,25 |

|

Стоматология |

13,45 |

|

Химическая промышленность |

4,13 |

|

Ювелирная промышленность |

4,04 |

|

Прочее |

1,57 |

В Украине палладий не добывается, но имеется большое количество палладийсодержащих отходов в виде лома электроники, отработанных катализаторов и т. д., в связи с чем создание эффективных, экологически безопасных технологий извлечения палладия из вторичного сырья — актуальная проблема.

Авторы разработали схему извлечения палладия из гранулированных палладийсодержащих катализаторов на основе оксида алюминия. Продукт переработки — палладиевый порошок чистотой 99,99 %.

Выщелачивание палладия проводится в реакторе раствором концентрированной соляной кислоты при температуре 50–80 °С:

Pd + 2HCl = PdCl2 + H2.

Реактор должен обеспечивать максимальную степень выщелачивания при наибольшей селективности процесса, быть неэнергоемким и надежным, иметь простую конструкцию.

Как правило, процесс переработки вторичного сырья, содержащего драгоценные металлы, малотоннажный, поэтому для выщелачивания палладия целесообразно использовать реактор периодического действия. Лимитирующей стадией процесса является диффузия реагентов к поверхности реакции. Для его интенсификации необходимо обеспечить перемешивание с помощью мешалки либо циркуляцию раствора сквозь неподвижное сырье.

После фильтрации для отделения палладия от различных примесей раствор направляют в реактор получения дихлордиамминпалладия Pd(NH3)2Cl2 — нерастворимого в воде и частично растворимого в соляной кислоте порошка желтого цвета.

Полученный после выщелачивания палладиевый раствор обрабатывают при нагревании избытком аммиака. При этом вначале выпадает соль Вокелена, которая растворяется в избытке аммиака, образуя Pd(NH3)4Cl2:

Pd(NH3)4PdCl4 + 4NH4OH = 2Pd(NH3)4Cl2 + 4H2O.

После добавления в раствор соляной кислоты выпадает малорастворимый осадок дихлордиамминпалладия

Pd(NH3)4Cl2 + 2HCl = Pd(NH3)2Cl2 + 2NH4Cl.

После отстаивания раствора осадок фильтруют и промывают.

Дихлордиамминпалладий Pd(NH3)2Cl2 используют для получения порошка палладия электрохимическим методом. Выход порошка по току составляет 80–99 %.

При электролизе в хлоридном электролите Pd(NH3)2Cl2 растворяется с образованием

относительно нестойкого комплекса согласно механизму:

а) дихлордиамминпалладий в горячей соляной кислоте образует тетрахлоропалладоат

аммония

Pd(NH3)2Cl2 + 2HCl = [PdCl4](NH4)2;

б) тетрахлоропалладоат аммония диссоциирует с образованием комплексного иона PdCl42-, который разряжается на катоде с образованием металлического порошка палладия

[PdCl4](NH4)2 = PdCl42- + 2NH4+.

На электродах протекают следующие реакции:

а) на катоде PdCl42- + 2е = Pd + 4Cl-, 2H+

+ 2e = H2, 2NH4+ + 2e = 2NH3 + H2;

б) на аноде 2Cl- — 2e = Cl2.

В начале процесса все количество электричества тратится на выделение палладия. По мере того, как в электролите уменьшается концентрация палладия, доля тока на выделение водорода возрастает. Когда диффузионные ограничения значительно уменьшают скорость выделения палладия на катоде, доля тока для водорода резко возрастает, и он начинает интенсивно выделяться, восстанавливая оставшийся в объеме электролита металл. Таким образом, достигается 100%-ное выделение металла из электролита.

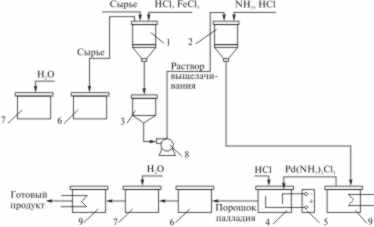

Схема извлечения палладия из отработанных палладийсодержащих катализаторов представлена на рисунке.

Принципиальная схема извлечения палладия

из отработанных катализаторов:

1 — реактор выщелачивания; 2 — реактор

для получения дихлордиамминпалладия;

3 — фильтр; 4 — ванна электроэкстракции;

5 — выпрямитель;

6 — ванна улавливания; 7 — ванна промывки;

8 — насос;

9 — сушильный шкаф

Предложенная технологическая схема извлечения палладия из отработанных

катализаторов обеспечивает полное извлечение палладия из исходного сырья в виде

порошка чистотой

99,99 %. Промышленная реализация этого процесса имеет большое значение для

решения сырьевой проблемы.

ELECTROCHEMICAL SELECTIVE EXTRACTION OF PALLADIUM FROM SPENT CATALYSTS

Bayrachniy B. I., Lyashok L. V., Orekhova T. V., Afonina I. A., National

Technical University

«Kharkiv Polytechnic Institute», Kharkiv, Ukraine

The palladium recovery process for spent catalysts is described in the paper. It

enables the full recovery of palladium in the form of powder with the purity

level of 99.99 %.

Байрачный Борис Иванович, д-р техн. наук,

проф., зав. кафедрой технической электрохимии, Национальный технический

университет «Харьковский политехнический институт», ул. Фрунзе, 21, Харьков,

61002, Украина. Тел. (057) 707-63-95

Ляшок Лариса Васильевна, канд. техн. наук, доц., кафедра технической

электрохимии, Национальный технический университет «Харьковский политехнический

институт», ул. Фрунзе, 21, Харьков, 61002, Украина. Тел. (057) 707–67–91

Орехова Татьяна Васильевна, вед. инженер, кафедра технической

электрохимии, Национальный технический университет «Харьковский политехнический

институт», ул. Фрунзе, 21, Харьков, 61002, Украина. Тел. (057) 707–67–91

Афонина Ирина Александровна, аспирант, кафедра технической электрохимии,

Национальный технический университет «Харьковский политехнический институт», ул.

Фрунзе, 21, Харьков, 61002, Украина. Тел. (057) 707–67–91.

E-mail

© Независимое агентство экологической информации

Последние изменения внесены 16.08.08