Главная

страница

Сведения об авторах

ЭНЕРГОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ УТИЛИЗАЦИИ ОТХОДОВ ИЗВЕСТКОВО-ОБЖИГОВОГО ПРОИЗВОДСТВА

Бойко В. Н., Федоров О. Г., Федоров С. С., Форись С. Н., Национальная

металлургическая

академия Украины, Днепропетровск, Украина

При добыче и переработке известкового сырья образуется значительное количество мелких фракций. Крупность известняка в процессе производства извести зависит от типа применяемого обжигового агрегата. В настоящее время используют печи для производства кусковой извести. Мелкую фракцию отправляют в отвалы, что оказывает отрицательное влияние на состояние окружающей среды и снижает выход известняка. В то же время при производстве железорудных окатышей в технологии внепечной обработки чугуна и стали применяют мелкодисперсную известь с размером частиц менее 100 мкм, которую получают путем помола кусковой извести в мельничных агрегатах. При этом необходимо использовать дезагрегирующие добавки, что снижает качество извести и повышает ее себестоимость. Кроме того, процесс помола сопряжен с проблемами экологического характера. Таким образом, производство извести из мелких фракций известняка целесообразно как с экологической, так и с экономической точки зрения.

Для производства мелкодисперсной извести в НМетАУ разработана печь циклонного типа производительностью 1 000 т/сут. Известь получают путем обжига во взвешенном состоянии предварительно измельченного известняка в вихревом высокотемпературном потоке теплоносителя. Особенность работы печи циклонного типа — кратковременность процесса обжига (2–4 с). Это обеспечивает получение извести, которая имеет мелкозернистую структуру и соответственно высокую химическую активность, высокую устойчивость к объемной гидратации, не слеживается в течение 2–4 месяцев и сохраняет высокие технологические свойства.

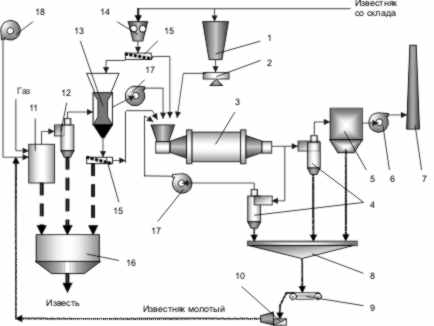

Схема производства мелкодисперсной извести из тонкомолотого известняка

представлена на рис. 1.

Рис. 1. Технологическая схема производства мелкодисперсной извести в циклонной

печи:

1 — бункер кускового известняка; 2 — тарельчатый дозатор; 3 — шаровая мельница;

4 — циклоны-уловители известняка; 5 — электрофильтр; 6 — дымосос; 7 — дымовая

труба;

8 — бункер молотого известняка; 9 — дозатор молотого известняка; 10 —

пневмонасос;

11 — циклонная печь; 12 — циклон-уловитель извести; 13 — пористая перегородка;

14 — дробилка известняка; 15 — грохот; 16 — бункер извести; 17 — мельничный

вентилятор;

18 — вентилятор

Установка включает мельничную систему для помола известняка, циклонную печь для обжига молотого известняка с системой улавливания готового продукта — мелкодисперсной извести. Система улавливания содержит циклоны-уловители и пористую перегородку с неподвижным или динамическим слоем насадки. Насадкой служит предварительно раздробленный и просеянный известняк фракции 1–7 мм. Насадка вместе с уловленной известковой пылью поступает на грохот. С грохота просеянная известковая пыль направляется в бункер готового продукта, а известняк поступает в мельницу или возвращается для повторного использования в качестве насадки.

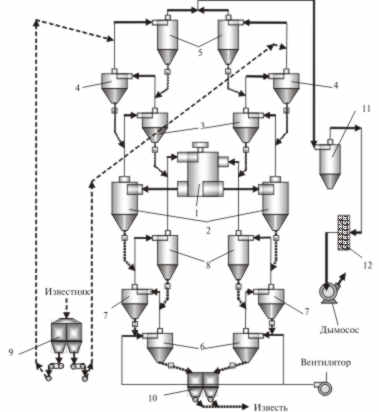

Принципиальная схема промышленной печи циклонного типа для производства мелкодисперсной извести представлена на рис. 2.

Рис. 2. Принципиальная схема промышленной печи циклонного типа:

1 — декарбонизатор; 2 — осадитель извести; 3, 4, 5 — подогреватели известняка 1,

2 и 3-й ступеней;

6, 7, 8 — охладители извести 1, 2 и 3-й ступеней; 9 — бункер молотого

известняка;

10 — бункер извести; 11 — циклон-уловитель пыли; 12 — пористая перегородка

Циклонная печь имеет две ветви — две параллельные вертикальные технологические

цепи аппаратов, каждая из которых содержит три подогревателя известняка,

осадитель и три охладителя извести. Каждая ветвь связана с декарбонизатором, в

котором осуществляется обжиг подогретого известняка. Молотый известняк из мельничных систем или из силоса

пневмотранспортом подается в бункер известняка, из которого через весодозаторы

непрерывного действия пневмо-устройствами направляется в подогреватели каждой

ветви. Подогрев известняка осуществляется во взвешенном состоянии дымовыми

газами, выходящими из декарбонизатора через осадитель, по

противоточно-прямоточной схеме. При этом известняк последовательно проходит три

ступени подогрева и затем поступает в декарбонизатор на обжиг вместе с воздухом,

идущим из охладителя извести.

Дымовые газы из подогревателя через циклон-уловитель и пористую перегородку для

улавливания пыли направляются в мельничные системы (где их используют в качестве

сушильного агента) или, как резервный вариант, в системы газоочисток мельничных

систем. В декарбонизаторе осуществляют обжиг известняка в вихревом потоке

теплоносителя. Из декарбонизатора высокотемпературный дисперсный поток поступает

в осадитель извести, из которого дымовые газы направляются в подогреватель

известняка, а известь — в охладитель. Охладитель, как и подогреватель, выполнен

трехступенчатым, принцип его работы аналогичен работе подогревателя. Нагретый

воздух из охладителя направляется в декарбонизатор, а известь — в бункер, откуда

транспортируется потребителям. Пылевидный материал, выносимый из циклонной печи

газовым потоком, улавливается вначале в циклоне-уловителе, а затем слоем

зернистого известняка в пористой перегородке, установленной на дымовом тракте

перед дымососом.

Значения основных параметров промышленного образца циклонной печи приведены в таблице.

Параметры промышленной печи

|

Параметр |

Величина |

|

|

Качественные показатели извести |

Степень обжига, % |

97,0 |

|

Содержание (СаО + МgО)общ, % |

92,1 |

|

|

ППП, % |

2,21 |

|

|

Время гидратации, мин |

1,0 |

|

|

Производительность печи, т/сут |

по извести |

890,3 |

|

по известняку |

1 748 |

|

|

Расход воздуха на горение (при н. у.), м3/ч |

41 950 |

|

|

Расход дымовых газов за печью, м3/ч |

150 000 |

|

|

Расход природного газа, м3/ч |

4 375 |

|

|

Удельный расход природного газа, м3/кг |

по известняку |

0,0601 |

|

по извести |

0,118 |

|

|

Удельный выход извести, кг/кг известняка |

0,5093 |

|

|

Удельный выход СО2 при декарбонизации, кг/кг известняка |

0,3549 |

|

|

Удельный расход теплоты, кДж/к |

по известняку |

2 132 |

|

по извести |

4 187 |

|

|

Температура

дисперсных потоков |

за декарбонизатором и осадителем |

1 000 |

|

1-й ступенью подогревателя |

620 |

|

|

2-й ступенью подогревателя |

445 |

|

|

3-й ступенью подогревателя |

280 |

|

|

1-й ступенью охладителя |

115 |

|

|

2-й ступенью охладителя |

255 |

|

|

3-й ступенью охладителя |

495 |

|

|

Содержание

пыли |

за 3-й ступенью подогревателя |

67,5 |

|

перед пористой перегородкой |

10,1 |

|

|

Аэродинамическое |

печи |

6 150 |

|

декарбонизатора-осадителя |

1 745 |

|

|

охладителя |

1 633 |

|

|

подогревателя |

2 772 |

|

|

Коэффициент тепловой эффективности печи, % |

60,2 |

|

Утилизация теплоты дымовых газов и извести, выходящих из декарбонизатора, позволяет снизить расход условного топлива на обжиг известняка по сравнению с другими агрегатами. Так, расход условного топлива на производство мелкодисперсной извести в циклонной печи составит 146,4 кг/т извести, в трубчатых вращающихся печах — 221–312 кг/т, шахтных печах — 155,7–178 кг/т, печах кипящего слоя — 192–200 кг/т. Это выгодно отличает циклонную печь от других типов обжиговых агрегатов.

ENERGY-EFFICIENT TECHNOLOGY FOR UTILIZATION OF LIME BURNING WASTE

Boyko V. N., Feodorov O. G., Feodorov S. S., Foris S. N., National Metallurgical Academy of Ukraine, Dnepropetrovsk, Ukraine

The design of the industrial furnace of cyclonic type with the capacity оf 1,000

t/day for high-temperature treatment of fine-dispersed limestone has been

developed and is described in the paper.

Бойко Валерий Николаевич, канд. техн. наук,

доц., кафедра промышленной теплоэнергетики, Национальная металлургическая

академия Украины, просп. Гагарина, 4, Днепропетровск, 49005, Украина

Федоров Олег Георгиевич, канд. техн. наук, доц., кафедра промышленной

теплоэнергетики, Национальная металлургическая академия Украины, просп.

Гагарина, 4, Днепропетровск, 49005, Украина

Федоров Сергей Сергеевич, канд. техн. наук, доц., кафедра промышленной

теплоэнергетики, Национальная металлургическая академия Украины, просп.

Гагарина, 4, Днепропетровск, 49005, Украина. Тел. (056) 374-82-89.

E-mail

Форись Светлана Николаевна, канд. техн. наук, ассистент, кафедра

промышленной теплоэнергетики, Национальная металлургическая академия Украины,

просп. Гагарина, 4, Днепропетровск, 49005, Украина. Тел. (056) 374-82-89, моб.

(067) 931-01-70

© Независимое агентство экологической информации

Последние изменения внесены 22.09.08