Главная

страница

Сведения об авторах

ПЕРЕРАБОТКА РИСОВОЙ ШЕЛУХИ С ПОЛУЧЕНИЕМ НОВЫХ МАТЕРИАЛОВ ПОЛИФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ

Ефремова С. В., Сухарников Ю. И., Бунчук Л. В., Джусупов С. А., Корабаев А. С., РГП «Национальный центр по комплексной переработке минерального сырья Республики Казахстан», Алматы, Казахстан

Одна из важнейших экологических проблем — охрана окружающей среды от загрязнения твердыми отходами, в частности сельскохозяйственными, которые являются лигноуглеводными материалами и при наличии соответствующих технологий могут быть использованы в производстве строительных материалов и конструкций, для компостирования, получения тепловой энергии и других целей.

Весьма перспективен в этом плане многотоннажный отход производства риса — рисовая шелуха (РШ). В составе РШ Кызылординской области содержится 33 % целлюлозы, 18 % гемицеллюлозы, 26 % лигнина, 2 % веществ, растворимых в спиртобензольной смеси, 5 и 6,8 % веществ, растворимых соответственно в холодной и горячей воде, 14 % минеральных компонентов, из которых свыше 93 % составляет диоксид кремния.

РШ — уникальное сырье для получения путем его термической переработки высокочистых кремния, диоксида и карбида кремния, что сопровождается, однако, выбросами парогазовой смеси, загрязняющими атмосферу.

Цель исследования — разработка способа комплексной утилизации РШ с получением материалов полифункционального назначения и минимизация отходов, образующихся в этом процессе.

РШ подвергали пиролизу в температурном интервале 500–900 °С с шагом нагрева 100 °С при скорости нагрева 15–20 °С/мин, выдерживая сырье при конечной температуре пиролиза в течение 30 и 120 мин (таблица).

Выход продуктов пиролиза РШ

|

Температура |

Содержание продукта, мас. % от исходной массы РШ |

||

|

Твердый |

Жидкий |

Газообразный |

|

|

30 мин |

|||

|

500 |

43,0 |

33,5 |

23,5 |

|

600 |

41,9 |

37,3 |

20,8 |

|

700 |

39,6 |

38,2 |

22,2 |

|

800 |

38,8 |

38,8 |

22,4 |

|

900 |

38,0 |

37,7 |

24,3 |

|

120 мин |

|||

|

500 |

42,8 |

34,6 |

22,6 |

|

600 |

39,2 |

38,3 |

22,5 |

|

700 |

38,9 |

39,1 |

22,0 |

|

800 |

38,7 |

39,8 |

21,5 |

|

900 |

41,3 |

38,4 |

20,3 |

Образующуюся при этом парогазовую смесь сжижали в системе конденсации с водяным охлаждением. Неконденсирующиеся газы подвергали вторичному пиролизу.

В результате были получены твердый (кремнеуглерод), жидкий (органический) и газообразный (энергетический газ) продукты.

При разной продолжительности пиролиза РШ до температуры 800 °С включительно наблюдаются общие закономерности формирования твердого и жидкого продуктов: по мере повышения температуры выход твердого продукта уменьшается, а жидкого увеличивается. При продолжительности процесса пиролиза 120 мин выход твердого продукта меньше, а жидкого больше, чем при продолжительности 30 мин. При 900 °С отмеченная закономерность нарушается: выход твердого продукта при пиролизе РШ в течение 120 мин увеличивается, несмотря на то что выход жидкого продукта снижается при обеих продолжительностях процесса. Вероятно, это объясняется тем, что при высокой температуре в ходе более длительного пиролиза органического материала число актов распада промежуточных продуктов с образованием новых и их конденсацией в твердой фазе увеличивается. Количество газообразного продукта во всех экспериментах сохраняется практически на одном уровне.

На основе анализа полученных результатов можно заключить, что более

продолжительный пиролиз вызывает несущественное усиление термического распада

растительного материала. В связи с этим дальнейшие изучение пиролиза РШ

проводили в течение 30 мин. Процесс исследовали в стационарном режиме (в

атмосфере отходящих газов и в атмосфере аргона) и в перемешивающемся слое (в

атмосфере аргона).

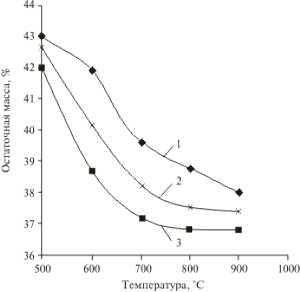

С повышением температуры фиксируется уменьшение остаточной массы исходного сырья

— выхода твердого продукта (рисунок).

Влияние температуры пиролиза РШ, осуществляемого в различных условиях, на

процесс ее термического распада:

1 — в атмосфере отходящих газов, 2 — в атмосфере аргона; 3 — во вращающейся печи

в атмосфере аргона

Если этот параметр рассматривать в качестве показателя глубины термического распада РШ, то можно заключить, что в перемешивающемся слое пиролиз протекает наиболее полно и практически завершается при температуре 700 °С, что объясняется улучшением условий теплопередачи и диффузии веществ. Эти условия были приняты за основу при разработке проектной документации на создание промышленной модульной установки по переработке 2 600 т рисовой шелухи в год с получением 1 000 т кремнеуглерода, 1 000 т органического продукта и 600 т энергетического газа с теплотворной способностью 5 200 ккал/кг.

Как показали исследования, получаемые продукты имеют широкую область применения.

Твердый продукт (кремнеуглерод) — материал черного цвета, состоящий в основном из углерода (50–55 мас. %) и диоксида кремния (40–45 мас. %), является перспективным наполнителем эластомеров, сорбентом для извлечения благородных и редких металлов, кормовой добавкой для сельскохозяйственных животных.

Органический продукт — водный раствор карбоновых кислот (22 %), фенолов (14 %), кетонов (12 %), циклических алифатических углеводородов (4,5 %), гетероциклических соединений (4 %), спиртов и эфиров (4,5 %). Этот продукт содержит ~6 % диоксибензолов (62 % которых составляет пирокатехин с производными), применяемых в производстве высокоселективных ионообменных смол. Благодаря этому он пригоден в качестве сырья для синтеза полимерных композитов с глобулярной структурой. Последние обладают достаточно высокой сорбционной способностью в отношении ряда примесей, загрязняющих воду (ионов As3+, Sb3+ и др.), и могут быть использованы для реализации высокоселективных и высокоскоростных процессов сорбции и ионного обмена в различных отраслях.

Кроме того, органический конденсат является высокоселективным коллектором по отношению к минералам свинца при обогащении труднообогатимых свинцово-цинковых руд.

Смесь неконденсирующихся газов содержит, об. %: СН4 25–38; С2Н4 2–8; СО2 10–38; СО 26–50; Н2 2–3. Она может быть использована для получения ценного углеродного продукта — сажи — и высококалорийного газообразного топлива.

Таким образом, предложен способ, обеспечивающий максимальную утилизацию рисовой

шелухи с получением продуктов полифункционального назначения.

THE RICE HULL PROCESSING TO PRODUCE NEW MULTI-PURPOSE MATERIALS

Yefremova S. V., Sukharnikov Yu. I., Bounchouk L. V., Dzhusupov S. A., Korabaev A. S., RSE «The National Center for Mineral Raw Materials Complex Processing», Almaty, Kazakhstan

The method has been developed for the comprehensive processing of the rice hulls

to produce silicocarbon (multi-purpose organic product, in the liquid and

gaseous form).

Ефремова Светлана Владимировна, канд. хим.

наук, зав. лабораторией кремнеуглеродных композитов, РГП «Национальный центр по

комплексной переработке минерального сырья Республики Казахстан», ул. Жандосова,

67, к. 314, Алматы, 050036, Казахстан. Тел. (7272) 59-00-70 (доб. 136), факс

(7272) 59-00-75. Е-mail

Сухарников Юрий Иванович, д-р техн. наук, проф., гл. науч. сотр.,

лаборатория кремнеуглеродных композитов, РГП «Национальный центр по комплексной

переработке минерального сырья Республики Казахстан», ул. Жандосова, 67, к. 314,

Алматы, 050036, Казахстан. Тел. (7272) 59-00-70 (доб. 136), факс (7272)

59-00-75. Е-mail

Бунчук Лара Владимировна, канд. техн. наук, ст. науч. сотр., лаборатория

кремнеуглеродных композитов, РГП «Национальный центр по комплексной переработке

минерального сырья Республики Казахстан», ул. Жандосова, 67, к. 314, Алматы,

050036, Казахстан. Тел. (7272) 59-00-70 (доб. 136), факс (7272) 59-00-75.

Е-mail

Джусупов Санжар Арунович, начальник опытно-экспериментального комплекса,

РГП «Национальный центр по комплексной переработке минерального сырья Республики

Казахстан», ул. Жандосова, 67, к. 10, Алматы, 050036, Казахстан. Тел. (7272)

59-00-70 (доб. 155), факс (7272) 59-00-75. Е-mail

Корабаев Аргын Саматович, инженер, РГП «Национальный центр по комплексной

переработке минерального сырья Республики Казахстан», ул. Жандосова, 67, к. 314,

Алматы, 050036, Казахстан. Тел. (7272) 59-00-70 (доб. 136), факс (7272)

59-00-75. Е-mail

© Независимое агентство экологической информации

Последние изменения внесены 23.08.08