Главная

страница

Сведения об авторах

КЕРАМИКА ИЗ ЛИТЕЙНОГО ШЛАКА, ФОРМОВОЧНОЙ ЗЕМЛИ, ОТХОДА СТЕКЛА И СОЛИ НЕЙТРАЛИЗАЦИИ КИСЛОТЫ

Мымрин В. А., Рибейро Р. А. С., Понте М. Ж. Ж.,

Понте А. А., Федеральный университет

штата Парана, Куритиба, Бразилия

Введение. Ghosh (2002) применил смесь доменного шлака с глиной, повысив при этом прочность керамики на изгиб на 50 %. Oliveira (2004) использовал для производства керамики сталеплавильный шлак, а Marghussian (1999) — медный. Setz (2001) и Godinho (2004) вводили стекло при обжиге керамики для повышения ее прочности и снижения абсорбции воды.

В настоящей работе содержание промышленных отходов в керамике доведено до 90 %. Остальные 10 % составляет природный материал — глина, но и она может быть заменена отходами.

Цели исследования. 1. Разработка технологии производства нового вида керамики,

исходными компонентами которой являются:

– отходы машиностроительного производства — литейный шлак и горелая формовочная

земля (ГФЗ);

– отход стекла, представляющий собой отработанные стеклянные микросферы,

которыми производится очистка металлических поверхностей перед гальваническим

процессом;

– соль, образующаяся в результате нейтрализации щелочью кислоты свинцовых

аккумуляторов перед их переплавкой;

– глина.

2. Исследование физико-химических процессов формирования структур разработанной

керамики.

Характеристика использованных материалов. Химический состав исходных компонентов приведен в табл. 1.

Таблица 1

Содержание основных химических соединений в исходных компонентах

|

Компонент |

Содержание основных химических соединений, % |

|||||

|

SiO2 |

Al2O3 |

Fe2O3 |

Na2O |

CaO |

SO3 |

|

|

Литейный шлак |

66,83 |

12,92 |

5,8 |

0,21 |

1,24 |

0,37 |

|

ГФЗ |

91,15 |

2,18 |

1,89 |

0,25 |

0,13 |

0,18 |

|

Отход стекла |

76,31 |

0,85 |

2,24 |

8,75 |

8,31 |

0,26 |

|

Соль |

0,19 |

– |

0,20 |

18,67 |

– |

29,39 |

|

Глина |

53,29 |

24,13 |

3,32 |

– |

0,33 |

– |

Во всех исходных компонентах, за исключением соли, в значительном количестве

присутствует SiO2. Используемые отходы в соответствии с бразильскими санитарными

нормами классифицируются как опасные, так как отличаются высоким содержанием

тяжелых металлов:

• соль нейтрализации — 0,69 % Pb;

• отход стекла — 0,11 % Pb;

• литейный шлак — 2,87 % Sr, 0,32 % TiO2, 0,07 % Cr, 0,31 % Zr, 0,33 % Ce, 0,32

% Cu;

• ГФЗ — 0,12 % TiO2, 0,11 % Cr.

Методы исследования. Определяли прочность образцов на изгиб методом трех точек, дилатацию при обжиге, плотность, абсорбцию воды, выщелачиваемость и растворимость тяжелых металлов. Использовали методы рентгеновской дифрактометрии, сканирующей электронной микроскопии (СЭМ) для изучения составов и структур керамики.

Исходные компоненты размалывали, высушивали, затем отсеивали фракцию менее 0,5 мм, которую использовали для приготовления смесей различных составов. Смеси были гомогенизированы и гидратированы в пределах 10–12 %, уплотнены под давлением 15 МПа в пресс-формах до размеров 60 x 20 x 8 мм. Полученные образцы высушивали до постоянного веса при 100 °C и обжигали при различных температурах в течение 6 ч.

Результаты исследований. Установлено, что при температурах обжига 900 и 950 °C рост содержания в смеси литейного шлака и ГФЗ от 35 до 60 % приводит к снижению прочности образцов керамики (табл. 2).

Таблица 2

Прочность образцов керамики на изгиб после обжига в течение 6 ч

|

№

|

Компонент, % |

Температура обжига, °C |

|||||||||

|

900 |

950 |

980 |

1 000 |

1 010 |

1 020 |

||||||

|

Литейный шлак и ГФЗ |

Глина |

Стекло и соль |

Прочность, MПa |

||||||||

|

1 |

30 |

30 |

40 |

12,3 |

17,0 |

12,4 |

9,5 |

8,5 |

– |

||

|

2 |

35 |

25 |

40 |

13,3 |

18,2 |

14,1 |

8,9 |

8,2 |

– |

||

|

3 |

45 |

15 |

40 |

6,5 |

7,0 |

10,3 |

9,2 |

7,0 |

7,8 |

||

|

4 |

50 |

15 |

35 |

6,2 |

6,5 |

9,8 |

9,9 |

9,7 |

8,7 |

||

|

5 |

55 |

10 |

35 |

6,2 |

7,4 |

10,2 |

9,3 |

9,2 |

9,0 |

||

|

6 |

60 |

10 |

30 |

5,9 |

6,4 |

9,9 |

8,9 |

9,4 |

9,0 |

||

При температуре обжига 980 °C эта зависимость ослабевает, а при 1 000 °C практически исчезает. Некоторый рост прочности образцов с увеличением содержания литейного шлака и ГФЗ наблюдается при температурах обжига 1 010 и 1 020 °С. Наибольшей прочностью 18,2 МПа обладает образец № 2 при температуре обжига 950 °C.

Повышение температуры обжига до 980 °С приводит к росту прочности образцов № 3–6. При 1 000 °С она незначительно увеличивается лишь у образца № 4, в то время как у других образцов снижается.

Для образцов № 5 и 6 (с большим содержанием литейного шлака и ГФЗ — 55 и 60 % соответственно) наиболее целесообразна температура обжига 980 °C.

Плотность образцов № 3–6 при температуре обжига 950 °С колеблется от 1, 817 до

1,799 г/cм3,

а при 1 020 °C — от 1,530 до 1,723 г/cм3. Абсорбция воды теми же образцами при

температуре обжига 950 °С находится в пределах 0,065–0,294 %, а при 1 020 °С — в

пределах 0,853–3,177 %, что намного ниже национальных норм.

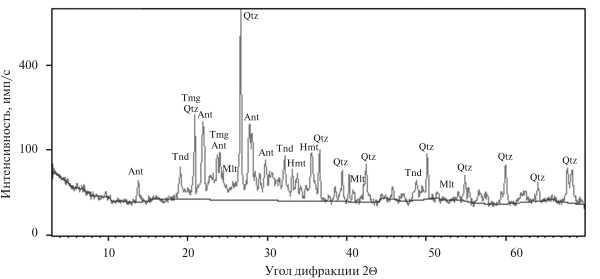

Методом рентгеновской дифрактометрии установлен синтез новых минералов, не присутствовавших в компонентах исходных смесей: Na-анортит (Ca,Na)(Si,Al)4O8, тенардит Na2SO4, муллит Al6Si2O13, тамаругит NaAl(SO4)2·6H2O. Только два минерала — кварц и гематит — сохранились после обжига исходных смесей (рис. 1).

Рис. 1. Дифрактограмма керамики, полученной после обжига образца № 2 при 950 °C:

Qtz — кварц SiO2; Ant — Na-анортит (Ca,Na)(Si,Al)4O8; Tnd — тенардит Na2SO4; Hmt

— гематит Fe2O3; Mlt — муллит Al6Si2O13; Tmg — тамаругит NaAl(SO4)2·6H2O

Высокий рентгеновский фон свидетельствует о значительном содержании в полученной керамике аморфных веществ.

Результаты изучения образцов методом СЭМ подтверждают это заключение (рис. 2).

|

|

|

|

|

а |

б |

в |

г |

Рис. 2. СЭМ-фотографии образца № 2 до и после обжига при 950 °C:

а — исходная смесь (x 50); б, в, г — стеклообразные структуры керамики с редкими

включениями друз кристаллов (x 125, x 1 250, x 5 000 соответственно)

Ничем не связанные частицы исходных смесей (рис. 2а) после обжига при 950 °С

превращаются в единое стеклообразное тело со сферическими воронками защемленных

газов. На поверхности этих воронок изредка встречаются друзы кристаллов,

очевидно, синтезировавшихся из газов при их охлаждении.

Очень низкие растворимость и выщелачиваемость тяжелых металлов (вследствие

синтеза стеклообразных структур) убедительно доказывают возможность применения

полученной керамики в строительной индустрии.

Выводы

1. Исследованные в настоящей работе отходы машиностроительного производства

(литейный шлак и горелая формовочная земля) в сочетании с другими промышленными

отходами (солью нейтрализации кислоты аккумуляторов, отходом стекла) и природной

глиной могут быть использованы в качестве компонентов для производства

экологически чистых строительных материалов — черепицы, блоков, кирпичей и пр.

Полученная керамика обладает высокой прочностью на изгиб (до 18 МПа) и низкой

абсорбцией воды (0,065–3,177 %).

2. Результаты исследования физико-химических процессов взаимодействия между

исходными компонентами при высоких температурах свидетельствуют о синтезе

стеклообразной структуры новых материалов.

3. Использование в качестве сырья промышленных отходов обеспечивает низкую

себестоимость производства разработанной керамики.

4. Применение отходов в индустрии строительных материалов улучшит экологическую

ситуацию в промышленно развитых регионах, в том числе за счет снижения масштабов

разработки природных карьеров.

Mymrin V. A., Ribeiro R. A. C., Ponte M. J. J., Ponte H. A., Federal University of Paranа, Curitiba, Brazil

New types of ceramic materials were developed and patented, based on iron and

steel slag, foundry sand, glass and salt of acid neutralization. After the

baking of the mixtures of these dangerous industrial wastes at the temperatures

from 950 to 1,020 °C, the bending strength of ceramic material was at 18.2 MPa.

The results of XRD, EDS and SEM tests for produced ceramic materials

demonstrated the properties of new materials – their high resistance, low water

absorption values and heavy metals solubility and leaching ability.

Мымрин Всеволод

Анатольевич, д-р геол.-минерал.

наук, проф., Федеральный

университет штата Парана, Centro

Politecnico, Jardim das Americas, Curitiba, CEP 81531-990, PR,

Brasil. Tel. (41) 3361-34-25. E-mail

© Независимое агентство экологической информации

Последние изменения внесены 24.09.08