Главная

страница

Сведения об авторах

МАГНИТОВИБРАЦИОННАЯ ПЕРЕРАБОТКА ШЛАМА ШЛИФОВАЛЬНОГО ПРОИЗВОДСТВА

Вернигоров Ю. М., Плотников Д. М., Донской государственный технический

университет,

Ростов-на-Дону, Россия

Прогрессирующее загрязнение окружающей среды, истощение невозобновляемых природных ресурсов, нарушение устойчивости биосферы, ухудшение качества жизни человека требуют создания и внедрения принципиально новых, малоотходных технологических процессов как производства товаров и услуг, так и эксплуатации технических систем.

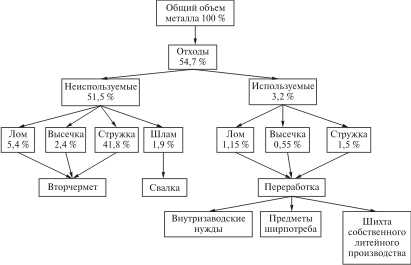

Несмотря на успехи в разработке и внедрении ресурсосберегающих технологий, во многих отраслях промышленности продолжается накопление металлсодержащих отходов. Схема использования отходов в металлообрабатывающей промышленности представлена на рис. 1.

Рис. 1. Схема использования отходов в металлообрабатывающей промышленности

Традиционные способы утилизации таких отходов — плавильный передел и гидрометаллургическая обработка. Однако основной объем отходов в виде стружки, шлама и пыли не может быть переработан этими методами.

Особую проблему представляют шлифовальные шламы, являющиеся трудноразрушаемым конгломератом металлических частиц с вкраплениями абразива (электрокорунда) и связки, пропитанным СОЖ. Свойства этих шламов не позволяют использовать для переработки методы магнитной сепарации.

В работе описана технология магнитовибрационной сепарации шлама, которая открывает широкие возможности для его утилизации.

Исследования проведены на шламе, в большом количестве образующемся при шлифовании подшипниковых колец, изготовленных из стали марки ШХ15. Например, на ГПЗ-10 в год накапливается несколько сотен тонн такого шлама.

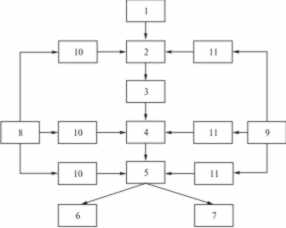

Блок-схема оборудования для осуществления технологического процесса магнитовибрационной сепарации представлена на рис. 2.

Рис. 2. Блок-схема оборудования для магнитовибрационной

сепарации шлифовального шлама:

1 – нагревательный элемент; 2 – резервуар; 3 – алундовая трубка;

4 – бильная мельница; 5 – профиль из немагнитного материала;

6 – накопитель абразива; 7 – накопитель металлического порошка;

8 – блок питания постоянного тока; 9 – блок питания переменного

тока; 10 – постоянный электромагнит; 11 – пермеаметр

Технологический процесс начинают с предварительной сепарации СОЖ методом центрифугирования с целью ее повторного использования в производстве. Остатки СОЖ в количестве 20–25 % от массы шлама отделяют 70%-ным раствором NaOH или KOH в резервуаре 2 при температуре 100–150 °С, поддерживаемой нагревательным элементом 1. Резервуар располагается в межполюсном пространстве электромагнитов 10 и 11, что позволяет обеспечить бесконтактное перемешивание шлама в щелочном растворе. Образованный на поверхности слой СОЖ сливают в отстойник для регенерации. Осадок промывают, при этом происходит частичное отделение абразива, который направляется в сборник. После промывки осадок быстро сушат при температуре 200–250 °С, так как во влажном состоянии он интенсивно окисляется. Сушку ведут в керамической (алундовой) трубке 3, на которую намотана спираль. В результате шлам принимает вид серовато-темной массы с вкраплениями красных комков.

Далее в бильной мельнице 4 происходит измельчение трудноразрушаемых агрегатов шлама и просеивание через сито с размером ячейки 0,63 мм. Операция проводится в магнитовибрирующем слое, создаваемом электромагнитами 10 и 11. В обычных условиях шлифовальный шлам не поддается просеиванию из-за высокоразвитой поверхности частиц металла и взаимодействий когезионной и магнитной природы между ними.

На заключительном этапе (профиль 5) происходит процесс разделения магнитной и немагнитной фракций шлама в магнитовибрирующем слое, образованном в общем межполюсном пространстве двух электромагнитов 10 и 11, создающих постоянное и переменное магнитное поле. Эффективность разделения определяется степенью разрушения агрегатов мелкодисперсной металлической фракции, в объеме которых содержится абразивная крошка.

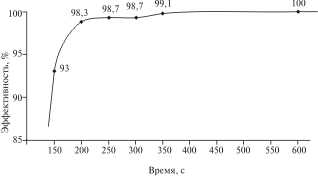

Минимальное время сепарации на экспериментальной установке достигается при напряжении на катушках постоянного магнита и пермеаметра, равном соответственно 40 и 250 В. Для оценки эффективности сепарации устанавливали содержание абразива в шламе методом определения нерастворимого остатка, рассчитывали отношение массы абразива, выделяемого за данный интервал времени, к его исходной массе в шламе. Зависимость эффективности сепарации абразива от продолжительности процесса представлена на рис. 3.

Рис. 3. Зависимость эффективности сепарации абразива от продолжительности процесса

Как видно из графика, через 3 мин наблюдается практически полное разделение металлического порошка и абразива.

Полученные продукты собирают в накопители 6 и 7. Абразив подвергают фракционному разделению на системе сит. Он может быть использован в производстве шлифовального оборудования, а также в качестве материала для облицовочного слоя в литье по выплавляемым моделям, что позволит повысить качество поверхности за счет высоких антипригарных свойств электрокорунда. Стоимость 1 т электрокорунда около 55 тыс. руб. Абразив составляет 6–10 % от общей массы шлама.

Металлический порошок после восстановления из окисленного состояния предлагается

использовать в порошковой металлургии.

Таким образом, внедрение на подшипниковых производствах технологического

процесса магнитовибрационной сепарации шлифовальных шламов позволит улучшить

экологическую ситуацию и получить ценные вторичные продукты.

MAGNETIC VIBRATION METHOD FOR PROCESSING OF GRINDING SLUDGE

Vernigorov Yu. M., Plotnikov D. M., Don State Technical University, Rostov-on-Don, Russia

The paper presents the magnetic vibration technology for separation of grinding

sludge. It enables the recovery of valuable secondary materials in parallel with

environmental improvements.

Вернигоров Юрий Михайлович, д-р техн. наук,

проф., кафедра физики, Донской государственный технический университет, пл.

Гагарина, 1, Ростов-на-Дону, 344010, Россия

Плотников Дмитрий Михайлович, аспирант, Донской государственный

технический университет, пл. Гагарина, 1, Ростов-на-Дону, 344010, Россия. Моб.

(918) 532-84-98. E-mail

© Независимое агентство экологической информации

Последние изменения внесены 24.09.08