Главная

страница

Сведения об авторах

ОЧИСТКА СТОЧНЫХ И МИНЕРАЛИЗОВАННЫХ ВОД В СИСТЕМЕ «ФРЕОН R-142B – ВОДА»

Юсифов Р. Ю., Курбанов А. Г., Институт химических проблем Национальной академии

наук Азербайджана, Баку, Азербайджан

Исследования в области очистки сточных и минерализованных вод были начаты в Азербайджане в 60-е годы ХХ века. В настоящее время обоснована целесообразность использования газогидратного метода, отличающегося низкими энергозатратами и, следовательно, высоким эксергетическим КПД — около 15 % при опреснении и 20–25 % при концентрировании соленых растворов. Однако в связи со сложностью задачи остаются нерешенными вопросы аппаратурного оформления процесса, сепарации и промывки кристаллов гидратов малых размеров от рассола, оптимального проектирования установок большой единичной мощности, конструирования специального компрессора, не загрязняющего хладоагент маслом, дегазации уходящих потоков и ряд других.

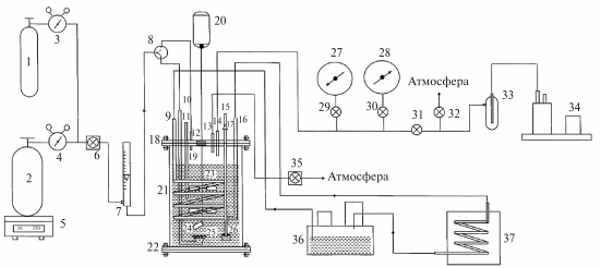

Нами разработана экспериментальная лабораторная установка с кристаллизатором периодического действия для исследования процессов гидратообразования в системе «фреон R-142B – вода» (рисунок).

Схема экспериментальной установки для исследования процесса гидратообразования:

1 – баллон с азотом; 2 – баллон с фреоном; 3, 4 – редукторы; 5 – электронные

весы; 6, 35 – вентили

регулирующие; 7 – ротамер; 8 – трехходовой кран; 9, 16 – вход и выход

охлаждающей смеси;

10, 12 – вход фреона через воду и над водой; 11 – карман для термометра; 13 –

выход фреона;

14 – ниппель для откачки воздуха и измерения вакуума давления в кристаллизаторе;

15 – пробоотборник; 17 – пневматический дозатор; 18, 22 – крышки

кристаллизатора; 19 – сальник;

20 – электродвигатель; 21 – кристаллизатор; 23 – змеевик; 24 – мешалка; 25 –

распределитель фреона; 26 – фильтр; 27 – вакуумметр; 28 – манометр образцовый;

29–32 – вентили запирающие; 33 – ловушка; 34 – вакуум-насос; 36 – насос для

прокачки охлаждающей смеси; 37 – холодильная камера

Установка включает четыре части: систему подготовки и подачи газов; кристаллизатор (основная часть); систему вакуумирования и измерения вакуума и давления; систему охлаждения кристаллизатора.

В систему подготовки и подачи газов входят баллоны с фреоном 2 и азотом 1, редукторы 3, 4, вентиль тонкой регулировки 6, ротаметр 7 и трехходовой кран 8, служащий для подачи фреона в воду или в свободный объем над поверхностью воды, находящейся в кристаллизаторе.

Кристаллизатор 21 изготовлен из органического стекла для визуального наблюдения за образованием газовых гидратов. Кристаллизатор снабжен двумя крышками 18, 22, изготовленными в виде фланцевых соединений с прокладками.

На изготовленной из нержавеющей стали верхней крышке крепятся:

— отводы 9, 16 змеевика 23, через который проходит охлаждающая смесь;

— линии ввода фреона 10 и 12 соответственно через воду или в свободный объем над

водой;

— карман для термометра или термопары 11, сальник 19;

— уплотняющий шток, который связывает многолопастную мешалку 24 с

электродвигателем 20;

— линия вывода газов 13 с регулирующим вентилем 35 на выходе;

— ниппель 14 для откачки воздуха и измерения вакуума и давления в

кристаллизаторе, пробоотборник 15.

Нижняя крышка 22 изготовлена из органического стекла.

Система вакуумирования и измерения вакуума и давления состоит из вакуум-насоса 34, ловушки 33, служащей для предотвращения попадания вакуумного масла в кристаллизатор, вакуумметра 27, образцового манометра 28 и четырех запирающих вентилей 29–32.

Система охлаждения кристаллизатора состоит из холодильной камеры 37, насоса 36, служащего для прокачки охлаждающей смеси, и холодильника 23, находящегося в кристаллизаторе.

Эксперименты на установке проводили следующим образом.

В кристаллизатор 21 объемом 1,6 л заливали 1,0–1,5 л сточной или минерализованной воды. Кристаллизатор закрывали крышкой 18. Многолопастную мешалку 24 (количество лопастей 4–7) подсоединяли к электродвигателю 20, и все линии крепили к соединениям на крышке. Введением азота (2,0–2,5 атм) из баллона 1 через вход 12 проверяли герметичность кристаллизатора по показаниям манометра 28. Герметичность также можно проверить вакуумированием системы. При введении азота в систему закрывали вентили 29 и 31, а при вакуумировании — вентиль 30, после чего включали электродвигатель 20, вращающий мешалку. Электродвигатель имеет восемь регулируемых скоростей вращения мешалки. Затем через ниппель 14 в течение примерно 30 мин производили откачку воздуха из кристаллизатора. За вакуумированием системы наблюдали по показаниям прибора 27. После закрытия вентиля 31 система до начала эксперимента находилась под остаточным давлением 1–2 мм рт. ст. С помощью электронных весов 5 взвешивали баллон 2. После открытия баллона с фреоном (редуктор 4 и вентиль тонкой регулировки 6) газ, проходя через ротаметр 7 и отвод 12, быстро заполнял объем над водой до определенного давления. Давление в кристаллизаторе фиксировали по образцовому манометру 28. Поток фреона, регулируемый изменением положения крана 8, равномерно поступал в воду через мелкосетчатый распределитель 25. Это время фиксировали как начало эксперимента. Через 0,5–1,0 мин с помощью пробоотборника 15 и пневматического дозатора 17 за счет избыточного давления над раствором из кристаллизатора отбирали пробы раствора, которые пропускали через фильтр 26, исключающий прохождение через него газовых гидратов. За время проведения эксперимента отбирали до десяти проб, которые затем анализировали на атомно-абсорбционном спектрометре ААS-300. Необходимую температуру в кристаллизаторе создавали с помощью охлаждающей смеси, проходящей через змеевик 23, который предварительно охлаждали в холодильной камере 37 и прокачивали с помощью насоса 36.

После окончания эксперимента закрывали баллон 2 с фреоном, перекрывали редуктор 4, вентиль 6, а трехходовой кран 8 ставили в нейтральное положение. Вновь взвешивали баллон 2 и фиксировали расход фреона за время эксперимента. Избыточное давление фреона, находящегося над раствором, и фреона, получаемого в результате разложения газовых гидратов, стравливали через регулирующий вентиль 35.

На основе полученных экспериментальных данных построена фазовая диаграмма в системе «фреон R-142B – вода», изучено влияние гидродинамических режимов на ход протекания реакции, определены молекулярная масса, плотность, молекулярный объем и структура газового гидрата. Предложена гипотеза о механизме процесса гидратообразования, изучено влияние давления и температуры на ход протекания процесса гидратообразования, определены кинетические параметры и размеры частиц кристаллов газового гидрата. На основе полученных данных разработана математическая модель процесса гидратообразования в системе «фреон R-142B – вода».

WASTE AND SALINE WATER TREATMENT IN THE «FREON R-142B – WATER» SYSTEM

Yusifov R. Yu., Kurbanov A. G., Institute of Chemical Problems, National Academy of Sciences of Azerbaijan, Baku, Azerbaijan

The pilot plant has been developed to enable the study into the processes of

hydrate formation in the «freon R-142B – water» system with the purpose of

wastewater and saline water treatment.

Юсифов Рашад Юсиф оглы, аспирант, Институт

химических проблем НАН Азербайджана, просп. Г. Джавида, 29, Баку, AZ 1143,

Азербайджан. Тел. (12) 754-98-84.

E-mail

Курбанов Алипаша Гаджи оглы, канд. хим. наук, вед. науч. сотр., Институт

химических проблем НАН

Азербайджана, просп. Г. Джавида, 29, Баку, AZ 1143, Азербайджан

© Независимое агентство экологической информации

Последние изменения внесены 19.09.08