Главная

страница

Сведения об

авторах

Мобильная плазменная установка для уничтожения токсичных отходов

Моссэ А. Л., Институт

тепло- и массообмена им. А. В. Лыкова

Национальной академии наук

Беларуси, Минск, Беларусь

Савченко Г. Э., ООО

«ТехЭкоПлазма», Москва, Россия

Савчин В. В., Ложечник А.

В., Институт тепло- и

массообмена им. А. В. Лыкова

Национальной академии наук

Беларуси, Минск, Беларусь

Для обезвреживания токсичных отходов, в том числе пестицидов с истекшим сроком годности, полихлорированных бифенилов и других стойких органических загрязнителей, авторы разработали мобильную плазменную установку модульного исполнения по всей технологической схеме и отдельным элементам. В этом состоит главное отличие предложенного технического решения от аналогичных устройств, созданных и эксплуатируемых за рубежом. В соответствии с различными вариантами технологической схемы для уничтожения широкого спектра отходов установку компонуют на 20-футовом транспортном контейнере. Состав оборудования оптимизирован по производительности и габаритам.

Основные преимущества созданного устройства — простота монтажа, безопасность эксплуатации, возможность обезвреживать отходы в местах их образования и хранения.

Технические требования к установке сформированы в объеме, предусмотренном MP 2l.03-96 «Пособие по исходным требованиям к разработке оборудования индивидуального изготовления». Разрабатываемую установку следует отнести к сложному оборудованию с длительным циклом изготовления, собираемому на месте эксплуатации и разрабатываемому по техническому заданию в соответствии с ГОСТ l5.005-86 «Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации».

Технические характеристики установки:

— среднемассовая температура плазменной струи на выходе из сопла плазмотрона 3 500–5 000 К;

— температура в зоне сжигания (или пиролиза) отходов 1 200–1 800 °С (зависит от их состава);

— время нахождения продуктов пиролиза в реакторной зоне более 2 с;

— степень разложения отходов 99,98 %.

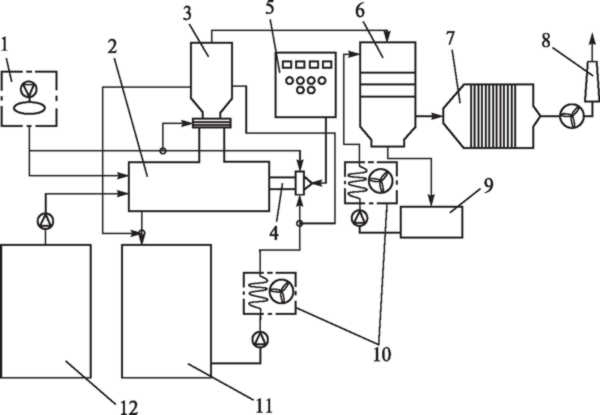

Технологическая схема установки показана на рис. l.

Рис. 1. Принципиальная схема

мобильной плазменной установки для

уничтожения отходов:

1 — воздушный компрессор; 2 —

плазменный реактор; 3 — камера

дожигания; 4 — плазмотрон; 5 —

источник электропитания; 6 —

центробежно-барботажный аппарат; 7

— ионообменный фильтр; 8 — вытяжной

вентилятор и труба; 9 — бак с

жидкостью для орошения

центробежно-барботажного аппарата;

10 — калорифер с принудительным

охлаждением; 11 — емкость для

охлаждающей воды; 12 — емкость для

жидких отходов

Установка оснащена устройствами и приборами, позволяющими регулировать следующие параметры: мощность плазмотрона; расход плазмообразующего газа; количество отходов; расход воздуха на закалку; количество продуктов процесса в закалочной камере; характеристики системы газоочистки (расход воздуха и поглощающего раствора в вихревом скруббере, орошающего раствора в ионообменном фильтре). Необходимое давление воздуха обеспечивается автономным воздушным компрессором с фильтром тонкой очистки от паров масла и блоком осушки. Для сглаживания пульсаций давления используют ресивер. Разрежение, создаваемое дымососом, регулируют специальным шибером. В случае необходимости дополнительный объем воздуха для дожигания и охлаждения потока отходящих газов можно подавать от внешней цеховой системы или специальной воздуходувки. Отходы подают и диспергируют пневматической форсункой. Дожигание и охлаждение отходящих газов происходит в закалочном 3-секционном модуле при подаче дополнительного объема воздуха. Температура отходящих газов на входе в систему газоочистки 150–520 °С.

Очистка отходящих газов осуществляется центробежно-барботажным аппаратом (вихревым скруббером) и ионообменным фильтром. Такое оригинальное сочетание устройств предложено, вероятно, впервые. Анализ выбрасываемых в атмосферу отходящих газов выполнен газоанализатором «Эксперт Универсал».

Модули (реакторный, газоочистки, систем обеспечения) и дополнительные устройства компонуют в цельнометаллическом контейнере. Конструкция установки обеспечивает удобство транспортировки, простоту монтажа, возможность гибкого изменения технологических параметров.

На рис. 2 и 3 показаны источник электроснабжения плазмотрона, компрессор и плазменный реактор с плазмотроном.

Рис. 2. Источник электроснабжения плазмотрона УПР-4010 мощностью до 100 кВт и компрессор типа ВК10Е-8 производительностью 70 м3/ч

Рис. 3. Плазменный реактор противоточного типа с плазмотроном типа ПДС-3/50

Регулирование параметров технологического процесса производят в ручном режиме. Необходимые характеристики установки поддерживаются системой управления, состоящей из пульта управления источником питания плазмотрона, датчиков температуры и расхода газа, воздуха и воды. Эти же элементы, а также дополнительные исполнительные механизмы обеспечивают безопасность функционирования установки.

Выполнены пусконаладочные работы и экспериментальные исследования по обезвреживанию отходов:

— смеси дизельного топлива и воды в соотношении 3 : 2;

— смеси изопропилового спирта и воды в соотношении 1 : 1;

— сточных вод производства эпоксидных смол ООО «КОЛТЕК-спецреагенты» (табл. 1).

Таблица 1

Характеристика сточных вод производства эпоксидных смол

| Показатель | Значение | |

| Плотность при 20 °С, г/см3 | 1,1–1,2 | |

| Содержание примесей, мг/л | Толуол | 2 000 |

| Эпихлоргидрин | 400 | |

| Хлористый натрий | 15 000 | |

| Смолистые вещества | 700 | |

| Взвешенные вещества | 250 000 | |

В табл. 2 представлены параметры работы установки (последние три расчетные, остальные — контролируемые).

Таблица 2

Параметры работы установки

Параметр |

Величина |

Сила тока на электрической дуге плазмотрона, А |

110–210 |

Напряжение на дуге плазмотрона, В |

200–320 |

Расход плазмообразующего газа (воздуха), м3/ч |

15–18 |

Суммарный расход воды на охлаждение плазмотрона и реактора, г/с |

715 |

Производительность по отходам, кг/ч |

8–50 |

Расход воздуха на закалку, м3/ч |

~100 |

Температура отходящих из реактора газов на входе в центробежно-барботажный аппарат, °С |

120–500 |

Скорость потока газов, выходящих из установки, м/с |

14,7 |

Объем газов, выходящих из установки, м3/ч |

1 265 |

Электрическая мощность, подведенная к плазмотрону, кВт |

45–65 |

Полезная мощность, вложенная в плазмообразующий газ, кВт |

35–40 |

Температура плазменной струи, К |

4 300–5 000 |

Состав отходящих газов при обезвреживании исследованных отходов приведен в табл. 3.

Таблица 3

Состав отходящих газов

Количество, мг/м3 |

|||

| Компонент | Смесь дизельного топлива и воды | Смесь изопропилового спирта и воды | Сточные воды производства эпоксидных смол |

| CO | 200–2 140 | 730–1 500 | 0 |

NOx |

130–145 | 190–360 | 300–390 |

| SO2 | 240–280 | 0 | 160–220 |

| H2S | 0–54 | 3 | 45–160 |

| СН | 0–284 | 10–16 | 12–14 |

Высокое содержание СО

при обезвреживании модельных

смесей свидетельствует о недожоге

органической части и необходимости

дополнительной подачи воздуха.

При переработке сточных вод состав

отходящих газов приемлем. В

качестве конденсированного

продукта образуются соли, которые

оседают в реакторе и требуют

периодического удаления. Метод

рентгенофазового анализа показал

наличие только NaCl.

По результатам пусконаладочных и

исследовательских работ

усовершенствована конструкция

установки: увеличен объем камеры

дожигания и установлена

дополнительная воздуходувка

низкого давления. Эти меры должны

обеспечить полное обезвреживание

продуктов переработки отходов.

Mobile Plasma Plant for Toxic Waste Destruction

Mosse A. L., A. V.

Lykov Institute of Heat and Mass Transfer, National Academy of

Sciences of Belarus, Minsk, Belarus

Savchenko G. E.,

TechEcoPlazma Ltd, Moscow,

Russia

Savchyn V. V., Lozhechnik A. V., A. V.

Lykov Institute of Heat and Mass Transfer, National Academy of

Sciences of Belarus, Minsk, Belarus

For destruction of toxic wastes, including pesticides that have expired, polychlorinated biphenyls and other persistent organic pollutants, the authors have developed a mobile plasma installation of modular execution.

Моссэ Альфред Львович, д-р

техн. наук, проф., гл. науч. сотр.,

лаборатория физики и химии плазмы,

Институт тепло- и массообмена им. А.

В. Лыкова НАН Беларуси, ул. П. Бровки,

15, Минск, 220072, Беларусь. Тел./факс (17)

284-13-56.

E-mail

Савчин Василий Васильевич,

аспирант, лаборатория физики и

химии плазмы, Институт тепло- и

массо-обмена им. А. В. Лыкова НАН

Беларуси, ул. П. Бровки, 15, Минск, 220072,

Беларусь. Тел. (17) 284-12-17, моб. (29) 775-95-60.

E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены 21.09.10