Главная

страница

Сведения об

авторах

Установка для термической переработки рисовой шелухи

Ефремова С. В., Сухарников Ю. И., Савченко А. М., РГП «Национальный центр по комплексной переработке минерального сырья Республики Казахстан», Алматы, Казахстан

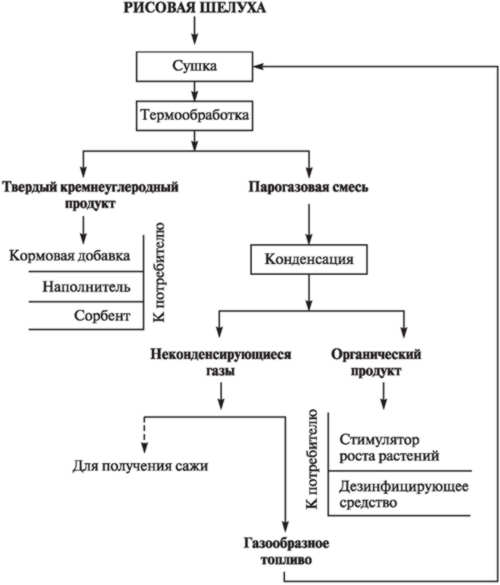

В лаборатории кремнеуглеродных композитов РГП «Национальный центр по комплексной переработке минерального сырья Республики Казахстан» разработана комплексная технология термической переработки рисовой шелухи (РШ) (рис. 1).

Рис. 1. Принципиальная технологическая схема комплексной переработки рисовой шелухи

Исходное сырье, высушенное до остаточной влажности 3–5 %, подвергают термообработке при 600–650 °С в течение 30 мин. Твердый кремнеуглеродный продукт непрерывно выгружают в приемный бункер. Парогазовую смесь конденсируют с получением жидкого органического продукта. Неконденсирующиеся газы используют в качестве топлива, например, на стадии сушки исходного сырья. Их можно также применить для получения чистой сажи.

Для апробации предлагаемой технологии на практике и выбора параметров процесса создана опытная установка по переработке 300 кг/сут РШ, включающая следующие аппараты и узлы:

1) аппарат сушки РШ;

2) трубчатую печь с вращающимся реактором;

3) 2-шлюзовой узел загрузки сырья;

4) шлюзовой узел выгрузки твердого продукта;

5) газоотвод;

6) водокольцевой насос;

7) систему конденсации отходящих газов;

8) систему водяного охлаждения разгрузочных бункеров;

9) систему вентиляции;

10) контрольно-измерительные приборы;

11) источник питания нагревателей.

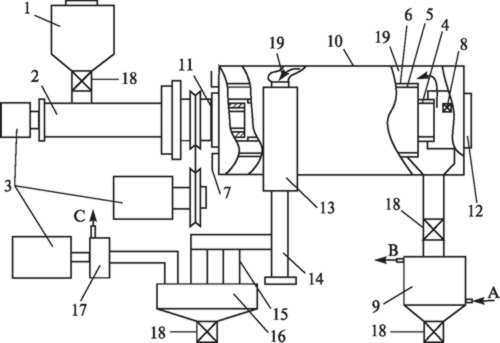

Принцип действия установки достаточно прост (рис. 2).

Рис. 2. Схема опытной установки термической переработки РШ:

1 — загрузочный бункер

(2 шт.); 2 — шнековый питатель; 3 —

электродвигатели; 4 — вращающийся

реактор; 5 — нагревательный

элемент; 6 — кожух нагревательного

элемента; 7 — токоподводы; 8 —

датчик регулятора температуры; 9 —

водоохлаждаемый приемный бункер

кремнеуглеродного продукта (2 шт.); 10

— корпус печи; 11 — передний опорный

подшипник; 12 — задний опорный

подшипник; 13 — форконденсатор; 14 —

сборник смолы; 15 — конденсатор; 16 —

сборник конденсата; 17 —

водокольцевой насос; 18 — шлюзовой

клапан; 19 — выход парогазовой смеси

из реактора; А — подача охлаждающей

воды; В — выход охлаждающей воды; С

— выход неконденсирующихся газов

(стрелками показано движение

парогазовой смеси)

РШ со склада сушат горячим воздухом до остаточной влажности 3–5 % и засыпают в два загрузочных бункера в виде емкостей объемом 1,0 м3 с затворами, выполняющими роль дозаторов. Загрузочная система герметична. РШ непрерывно (поочередно из одного и другого загрузочных бункеров) поступает через открытый затвор в шнековый питатель и далее подается в реактор.

Реактор длиной 3 м и диаметром 0,3 м выполнен из нержавеющей стали в соответствии с требованиями, предъявляемыми к вакуумным аппаратам, укреплен на двух подшипниках и снабжен приводом для вращения (3–5 об./мин). Реактор помещен в трубчатую печь сопротивления, состоящую из двух разъемных секций длиной 0,75 м каждая. Печь установлена под наклоном 3–5° к горизонту.

В реакторе в течение 30 мин РШ подвергается термообработке при температуре 600–650 °С и атмосферном давлении, поддерживаемом путем отвода газа водокольцевым насосом. Вращение реактора обеспечивает перемешивание и равномерный нагрев РШ.

За счет наклона печи получаемый твердый продукт непрерывно перемещается к разгрузочному устройству и ссыпается через затворы поочередно в две охлаждаемые водой емкости, объемом 0,3 м3 каждая, где остывает до 50–60 °С. Охлаждение предусмотрено для предотвращения самовозгорания горячего продукта, содержащего до 52 % углерода, в случае контакта с воздухом. Приемные бункера оснащены взрывными клапанами и штуцером для натекания воздуха. Узел выгрузки выполнен в соответствии с требованиями к вакуумным аппаратам.

Парогазовую смесь из реактора выводят через газоотвод и направляют в конденсационную систему, включающую форконденсатор с отстойником смолы и конденсатор. Конденсат поступает в сборник для жидких продуктов, из которого периодически сливается в специальную тару.

Неконденсирующиеся газы используют в качестве топлива для нагрева сушильного агента (воздуха) для сушки РШ.

Технологические параметры процесса термической переработки РШ представлены в таблице.

Технологические параметры

процесса термической переработки

РШ

| Стадия | Параметр | Величина | |

| Сушка РШ | Температура, °С | 100 ± 5 | |

| Продолжительность, мин | 60 | ||

| Термообработка РШ | Температура, °С | 600–650 | |

| Продолжительность, мин | 30 | ||

| Давление, кПа | 101,3 | ||

| Давление в парогазовой смеси, атм | 1 | ||

| Охлаждение твердого продукта | до температуры, °С | 50–60 | |

| Конденсация парогазовой смеси | в форконденсаторе | Температура, °С | 300–350 |

| в конденсаторе | 20–40 | ||

Plant for Rice Husk Thermal Processing

Yefremova S. V., Sukharnikov Yu. I., Savchenko A. M., RSE «The National Centre for Mineral Raw Materials Complex Processing», Almaty, Kazakhstan

The plant on thermal processing of rice hulls (300 kg/day) has been created, and the technological conditions of this process specified.

Ефремова Светлана

Владимировна, канд.

хим. наук, гл. ученый секретарь, РГП

«Национальный центр по комплексной

переработке минерального сырья

Республики Казахстан», ул.

Жандосова, 67, к. 314, Алматы, 050036,

Казахстан. Тел. (272) 59-00-73, факс (272)

59-00-75. E-mail

Сухарников Юрий Иванович, д-р

техн. наук, проф., гл. науч. сотр.,

лаборатория кремнеуглеродных

композитов, РГП «Национальный

центр по комплексной переработке

минерального сырья Республики

Казахстан», ул. Жандосова, 67, к. 314,

Алматы, 050036, Казахстан. Тел. (272) 59-00-70,

доб. 1-36, факс (272) 59-00-75. E-mail

Савченко Анатолий Максимович, вед.

инженер, лаборатория

кремнеуглеродных композитов, РГП

«Национальный центр по комплексной

переработке минерального сырья

Республики Казахстан», ул.

Жандосова, 67, к. 314, Алматы, 050036,

Казахстан. Тел. (272) 59-00-70, доб. 1-36,

факс (272) 59-00-75. E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены 21.09.10