Главная

страница

Сведения об

авторах

Экологически эффективные технологии и оборудование для обезвреживания и утилизации отходов бурения

Акопова Г. С.,

ООО «Газпром ВНИИГАЗ», Москва, РоссияНоменклатура буровых промывочных жидкостей, используемых в процессе строительства скважин, включает сотни наименований, а количество, необходимое для строительства одной скважины, исчисляется тысячами тонн. Впоследствии значительный объем промывочных жидкостей переходит в технологические отходы бурения: отработанные растворы, шламы, сточные воды.

Поиск и реализация технологий, предотвращающих поступление отходов бурения и капитального ремонта скважин в окружающую среду, — актуальная природоохранная задача.

На отечественном и зарубежном рынках представлен широкий спектр технических решений для обезвреживания и утилизации отходов бурения. Далее рассмотрены наиболее эффективные из них.

Выбор способа обращения с отходами бурения определяют следующие факторы:

— степень экологической безопасности сбора, транспортировки, накопления, хранения отходов, технологии их переработки, а также размещения полученных продуктов;

— показатели выбросов и сбросов загрязняющих веществ в окружающую среду;

— технологическая и экономическая целесообразность.

Эффективные способы утилизации отходов бурения позволяют получить ценные и безопасные вторичные продукты из отходов, оказывающих негативное влияние на окружающую среду.

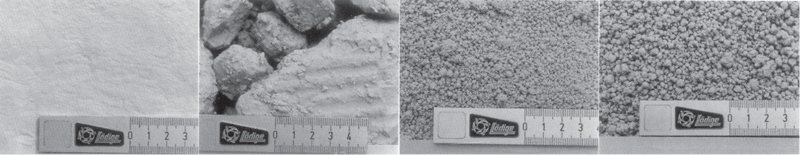

Технология, предложенная ООО «Сервисный центр СБМ», совмещает химический и термический методы переработки. В результате происходит отверждение отходов бурения с образованием гранул, представляющих собой строительный материал, по техническим и физическим свойствам аналогичный песку. Использование технологии весьма актуально на производственных объектах, расположенных на особо охраняемых территориях (водоохранная зона, тундра и т. п.).

Гранулированный материал выдерживает объемное давление до 5 МПа без заметного разрушения, многократное циклическое замораживание, воздействие агрессивной среды. Гранулы образуются при механическом смешивании отходов бурения с реагентом в кипящем слое, который формируется в рабочем объеме установки. Полученный продукт используют для общестроительных земляных работ на производственных и вспомогательных объектах инфраструктуры месторождения или для рекультивации выработанных карьеров грунта. Технология исключает образование вторичных отходов.

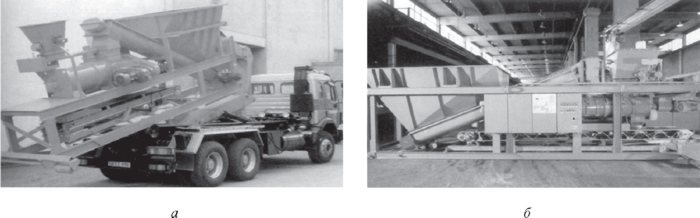

Оборудование изготавливают с учетом особенностей производства, территориальной и климатической характеристик места образования или размещения отходов в мобильном (на автомобиле в сорокафутовых электрообогреваемых контейнерах) и стационарном исполнении. Характеристики оборудования приведены в табл. 1, внешний вид показан на рис. 1.

Таблица1

Технические характеристики установок

|

Параметр |

Тип исполнения |

||

|

I |

II |

||

|

Производительность, м3/ч |

минимальная |

1 |

5 |

|

максимальная |

7,5 |

15 |

|

|

Минимальная доза, выдаваемая дозатором, кг/ч |

реагента |

200 |

400 |

|

шлама |

2 000 |

4 000 |

|

|

Длина вместе с рамой, мм |

6 500 |

7 000 |

|

|

Ширина автомобиля, мм |

1 100 |

1 100 |

|

|

Высота автомобиля, мм |

2 550 |

2 560 * |

|

|

Высота автомобиля и смесителя, мм |

4 000 |

4 000 * |

|

|

Примерный вес, кг |

на транспорте |

5 000 |

7 000 |

|

при работе |

8 000 |

10 000 |

|

|

Потребляемая мощность, кВт |

21 |

32 |

|

* Без бункера с реагентом.

Рис. 1. Мобильная (а) и стационарная (б) установки для обезвреживания и утилизации отходов бурения

Структура получаемого строительного материала показана на рис. 2.

Рис. 2. Структура строительного материала, получаемого в результате переработки отходов бурения

Санкт-Петербургское научно-производственное объединение ЗАО «Полигон-ЛТД» разработало технологию отверждения бурового шлама и очистки буровой сточной воды в мобильных установках на полигоне. Технология предусматривает извлечение бурового шлама из шламонакопителя и переработку его в строительный материал — искусственный грунт для отсыпки кустовых площадок, строительства амбаров, обваловки или устройства подстилающего слоя для отсыпки дороги и т. д. Очищенную буровую сточную воду используют для оборотного технического водоснабжения.

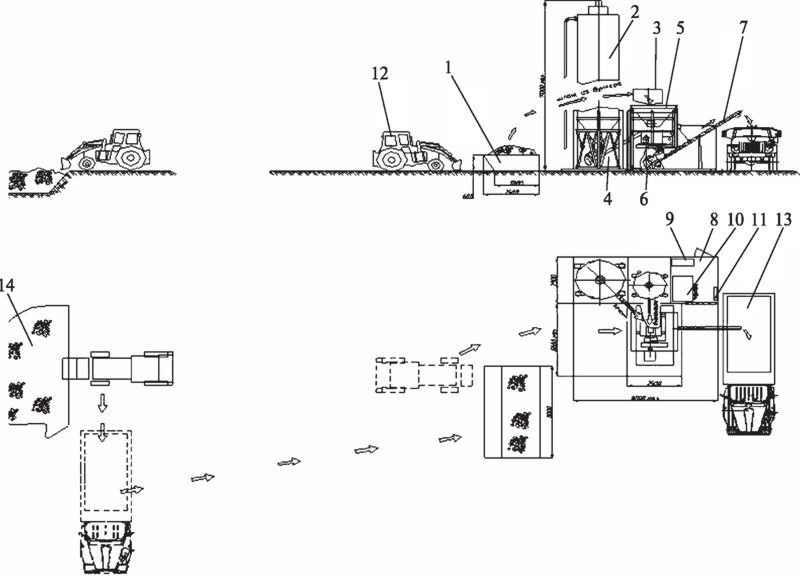

На рис. 3 представлена технологическая схема установки и комплекс технических средств отверждения бурового шлама.

Рис. 3. Комплекс технических средств отверждения бурового шлама:

1 — бункер-накопитель шлама; 2 — бункер цемента; 3 — бункер специальных материалов; 4 — шнековый питатель цемента; 5 — бункер-приемник шлама; 6 — двухвальный смеситель; 7 — шнек для выгрузки смеси в кузов автосамосвала; 8 — операторская с тентовым укрытием; 9 — воздушный компрессор; 10 — емкость для воды с насосом; 11 — кнопочный пост управления (условно); 12 — фронтальный погрузчик (2 шт.); 13 — автосамосвал; 14 — шламовый амбар

Выбуренную породу, загрязненную буровым раствором, обрабатывают сорбентом (профессиональным техническим средством). В результате получают смесь техногенных грунтов «Материал строительный», который можно использовать для сооружения основания полотна автомобильных дорог без твердого покрытия, выравнивания рельефа местности (засыпки оврагов, балок и др.) и т. д.

Компоненты модифицированного отверждающего состава: профессиональные технические средства не более 10 мас. % и минеральные добавки (песок, цемент) 10—25 мас. %. Влажность отвержденного бурового шлама не превышает 20 %. Температура обработки выше 0 °С, время отверждения 10—20 мин.

Буровой шлам обрабатывают модифицированным отверждающим составом (песок, цемент, сорбент), соответствующим ТУ 2163-006-61013732-2010, на полигоне или в шламонакопителе.

Технологические показатели отвержденного бурового шлама должны соответствовать значениям, приведенным в табл. 2.

Таблица 2

Технологические показатели отвержденного бурового шлама

|

Показатель |

Нормативное значение |

|

Предел прочности при сжатии, МПа |

Не менее 1,0 |

|

Морозостойкость (не менее 5 циклов замораживания — оттаивания при отрицательной температуре), °С |

Не выше −18 |

|

рН водной вытяжки |

Не более 12,2 |

|

Сухой остаток водной вытяжки, мг/дм3 |

Не более 2 000 |

|

Содержание нефтепродуктов в водной вытяжке, мг/дм3 |

0 |

Отвержденный буровой шлам для отсыпки основания сооружения земляного полотна автомобильных дорог без твердого покрытия и для выравнивания рельефа местности соответствует ТУ 5711-001-14523836-2010.

Основные стадии очистки буровых сточных вод:

—

приготовление химических реагентов (сорбентов);—

последовательное смешение вод с сорбентами;—

отстаивание;—

откачка осветленного слоя в накопительную емкость (для оборотного водоснабжения полигона);—

откачка осадка (для дальнейшей обработки совместно с буровым шламом).В качестве коагулянта в емкость блока очистки буровых сточных вод добавляют профессиональное техническое средство. Дозу подбирают по методике пробного коагулирования. Если используют «ТЕХРОН», его подают в виде 10%-го раствора.

Отверждение отходов бурения для получения строительного материала «Гравилат», предназначенного для сооружения насыпных оснований, дорожных покрытий в промышленном строительстве, в том числе при обустройстве объектов месторождений углеводородного сырья, производят с использованием предложенной ООО НПП «Союзгазтехнология» специализированной установки согласно ТУ 5700-001-89402961-2009. Оборудование монтируют на основе стандартных утепленных контейнеров. На строительный материал «Гравилат» получено положительное санитарно-эпидемиологическое заключение. Показатели качества материала представлены в табл. 3.

Таблица 3

Показатели качества материала «Гравилат»

|

Показатель |

Значение |

Метод испытания |

|

Предел прочности при сжатии в водонасыщенном состоянии, МПа |

Не менее 4 |

По ГОСТ 12801-98 |

|

Предел прочности при изгибе в водонасыщенном состоянии, МПа |

Не менее 0,8 |

|

|

Морозостойкость, число циклов |

Не менее 50 |

|

|

Водонасыщение, об. % |

Не более 25 |

|

|

Водостойкость |

Не ниже 0,8 |

|

|

Суммарная удельная эффективная активность естественных радионуклидов, Бк/кг |

Не более 1 500 |

По ГОСТ 30108-94 |

Работы по ликвидации существующих амбаров производят при температуре окружающего воздуха не ниже -10 °С и оттаявшем состоянии содержимого накопителя.

Для загущения отходов на поверхность зеркала амбара бульдозером и экскаватором подают песок и перемешивают экскаватором до получения однородной смеси, пригодной для подачи в приемный контейнер установки.

Утилизацию отходов в процессе бурения и испытания скважин осуществляют по безамбарной технологии. Оборудование помещают непосредственно на площадке бурения или на специально отведенной территории (при переработке отходов с нескольких площадок и организации централизованного узла утилизации). При круглогодичном ведении работ оборудование устанавливают в сборно-разборном помещении контейнерного исполнения согласно требованиям, предъявляемым к временным сооружениям. Шнеком для выгрузки шлама отходы подают в кузов автотранспорта для вывоза на переработку или направляют непосредственно в бункер смесителя установки.

Рассмотренные технологии позволяют существенно уменьшить негативное воздействие отходов бурения на окружающую среду, снизить производственные затраты, поскольку отпадает необходимость строительства и содержания объектов размещения отходов, а также проведения работ по их рекультивации.

Технологии эффективны как для образуемых, так и хранящихся отходов бурения, переработка которых позволит собственнику вернуть денежные средства, внесенные в бюджет РФ в виде экологических платежей за размещение отходов.

Environmentally Efficient Technologies and Equipment for Drilling Waste Treatment and Utilization

Akopova G. S.,

Gazprom VNIIGAZ Ltd, Moscow, RussiaThe search and application of technologies designed to prevent the release of waste generated by drilling and well repair processes is an important environmental objective. The report describes the most effective drilling waste utilization technologies, which enable to convert the waste to environmentally friendly products to be involved in the production process.

Акопова Гретта Семеновна,

канд. техн. наук, нач.

лаборатории, ООО «Газпром ВНИИГАЗ», а/я 130, Москва, 115583, Россия. Тел./факс

(495) 355-94-54.

E-mail

Тригубова Елена Алексеевна,

канд. техн. наук, зам. нач.

управления, ООО «Газпром бурение», ул. Наметкина, 12а, Москва,

117420, Россия.

Тел. (499) 580-35-93.

E-mail

Власенко Надежда Львовна,

канд. биол. наук, вед. науч.

сотр., ООО «Газпром ВНИИГАЗ», а/я 130, Москва, 115583, Россия. Тел. (495)

355-94-54.

E-mail

Бородай Анна Витальевна,

канд. техн. наук, гл.

специалист, ООО «Газпром бурение», ул. Наметкина, 12а, Москва,

117420, Россия.

Тел. (499) 580-35-93.

E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены

31.03.11