Главная

страница

Сведения об

авторах

Анаэробная переработка сточных вод картонно-тарного производства в реакторах с гранулированной биомассой

Тында О. А., Зинченко М. Г.,

Национальный технический

университет «Харьковский политехнический институт», Харьков, Украина

Гордеенок Н. В., Бударин В. А.,

ООО «Экотэнк»,

Славянск, Донецкая обл., Украина

Установки анаэробного сбраживания органических отходов, использующие гранулированную биомассу (с реактором восходящего потока через слой анаэробного ила — UASB-реактор, с расширенным слоем гранулированного ила — EGSB-реактор, с внутренней рециркуляцией — IC-реактор), составляют подавляющее большинство среди нашедших промышленное применение. Подобные реакторы появились на рынке более 30 лет назад. За последнее десятилетие прослеживается рост популярности реакторов типа EGSB и IC по сравнению с UASB. Они намного компактнее, требуют меньших эксплуатационных затрат, не нуждаются во внешней рециркуляции благодаря внутренней конструкции.

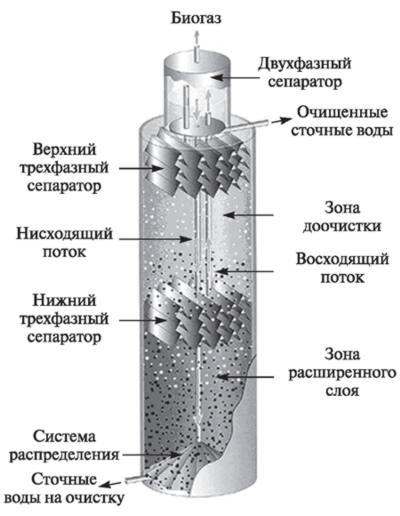

Для задерживания биомассы в IC-реакторе использованы так называемые трехфазные сепараторы. Фактически он состоит из двух UASB-реакторов, расположенных один над другим. Нижний справляется с высокими нагрузками по ХПК благодаря высокой концентрации активных метановых гранул, второй оказывается менее нагруженным. Верхняя часть служит в основном для задерживания активных гранул внутри реактора и окончательной доочистки сточных вод и отделения биогаза (рис. 1).

Рис. 1. Принципиальная схема ГС-реактора

Особенность анаэробных реакторов данного вида — выделение газа в две стадии. Биогаз, выделившийся в первом условном UASB-реакторе, создает эффект газлифта и тем самым вызывает внутреннюю циркуляцию субстрата. Окончательное отделение биогаза от очищенной жидкости происходит в двухфазном сепараторе. Уровень органической загрузки для IC-реактора обычно в 2 раза выше, чем для UASB-реактора.

IC-реактор способен перерабатывать большее количество отходов при меньших капитальных и эксплуатационных затратах. Благодаря этому он особенно эффективен при очистке высококонцентрированных сточных вод различного химического состава с содержанием ХПК от 1 000 мг/л, в частности сточных вод предприятий целлюлозно-бумажной промышленности. Для их очистки за последние два десятилетия мире запущено более 130 биогазовых установок. Преимущественно это комбинированные схемы с использованием UASB-реакторов на первой ступени и аэробной доочистки в качестве заключительного этапа, но прослеживается и общая тенденция: IC-реакторы уверенно завоевывают эту часть рынка.

В Украине оборудование подобного типа пока не нашло применения. Имеются сведения лишь об установке, внедренной одной из европейских фирм на предприятии ООО «Рубежанский картонно-тарный комбинат». После запуска она не вышла на проектный режим: производство биогаза не превышало 1 000 м3/сут, а в зимние месяцы практически прекращалось. Обследование работы установки выявило значительные колебания нагрузки по ХПК (от 600 до 4 000 мг/л), температуры (от 15 до 38 °С), высокое содержание соединений азота (25 мг/л) и фосфора (15 мг/л).

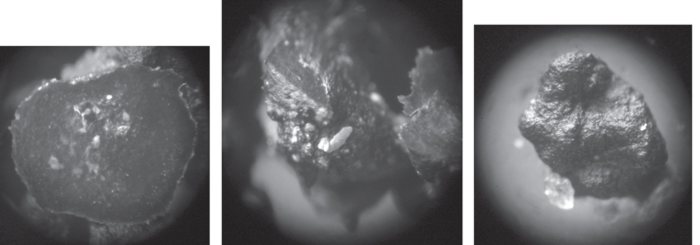

Микробиологические исследования метановых гранул, отобранных в период неудовлетворительной работы установки, показали, что содержание метаногенов в них менее 1 %, а основную массу составляют кислотогенные микроорганизмы. Очевидно, из-за неблагоприятных условий эксплуатации нарушалось симбиотическое равновесие: неприхотливые кислотогенные организмы выжили, а метаногены, чувствительные к колебаниям состава и кислотности сточных вод, температуры, содержания летучих жирных кислот и др., почти полностью погибли.

Микроскопический анализ образцов гранул выявил большое количество минеральных включений на поверхности гранул (рис. 2).

Рис. 2. Минеральные включения на поверхности метановых гранул

Опыт эксплуатации зарубежных установок показал, что особое внимание следует уделять явлению осаждения кальция на поверхности метановых гранул, поскольку сточные воды предприятий целлюлозно-бумажной промышленности характеризуются сравнительно высокой жесткостью. Ионы кальция стимулируют метаногенную активность анаэробного ила при концентрации 100—200 мг/л и ингибируют ее при концентрации более 250 мг/л. Известны случаи, когда при жесткости более 500 мг/л UASB-реакторы не выходили на проектный режим из-за осаждения СаСО3 на гранулах.

Сточные воды Рубежанского картонно-тарного комбината содержат около 300 мг/л ионов кальция. Из-за нестабильной работы установки произошло отложение солей кальция на поверхности гранул и изменились седиментационные характеристики ила.

Для восстановления гидродинамических свойств гранул применена внешняя рециркуляция очищенных сточных вод в реакторе биогазовой установки. Это позволило уменьшить концентрацию ионов кальция на входе в аппарат и поддерживать активный ил во взвешенном состоянии.

В результате производительность установки по биогазу достигла проектной (1 700 м3/сут), а концентрация метана в нем — 90 %. Степень очистки по ХПК составила 85 %, по БПК — 90 %.

Tynda O. A.,

Zinchenko M. G.,

National Technical University «Kharkiv

Polytechnic Institute», Kharkiv, Ukraine

Gordeenok

N. V., Budarin V.

A.,

Ecotank Ltd, Slavyansk, Donetsk Oblast, Kharkiv, Ukraine

In this work, the main trends in the market of anaerobic technologies for organic waste treatment in reactors with granulated biomass are presented. The increasing role of IC-reactors in the treatment of pulp and paper industry process effluents is described. The specific features of a biogas plant that is in operation at the Rubezhanskiy Cardboard-Tare Plant are examined, potential factors contributing to insufficient performance of IC-reactor reviewed, and improvements recommended.

Тында

Ольга Анатольевна,

аспирантка, кафедра химической техники и промышленной экологии, Национальный

технический университет «Харьковский политехнический институт», ул. Фрунзе,

21,

Харьков, 61002, Украина. Тел. (057) 707-61-55.

E-mail

Зинченко Мария Георгиевна,

канд. техн. наук, проф.,

кафедра химической техники и промышленной экологии, Национальный технический

университет «Харьковский политехнический институт», ул. Фрунзе,

21, Харьков,

61002,

Украина. Тел. (057) 707-61-55.

E-mail

Гордеенок Нина Васильевна,

гл. технолог, ООО «Экотэнк»,

а/я 82, ул. Юных коммунаров, 54, Славянск, Донецкая обл., 84100, Украина. Тел.

(0626) 66-43-81.

E-mail

Бударин Владимир Александрович,

директор, ООО «Экотэнк», а/я

82, ул. Юных коммунаров, 54, Славянск, Донецкая обл., 84100, Украина. Моб.

(050) 348-48-43.

E-mail

© Независимое

агентство экологической

информации

Последние изменения внесены

28.03.11