Главная

страница

Доклады

Сведения об

авторах

Холодное брикетирование — современный способ переработки твердых железосодержащих отходов

Гоник И. Л., Волгоградский государственный технический университет, Волгоград, Россия

Новицкий Н. А., ООО «Компания ИнТехСервис», Волгоград, Россия

Тюпина А. Г., Волгоградский государственный технический университет, Волгоград, Россия

В последние годы все больший интерес металлургических предприятий привлекает способ брикетирования методом холодного прессования, в частности, для утилизации железосодержащих отходов. Он позволяет отказаться от обжиговых технологий, применяемых для обеспечения прочности агломерата и окатышей из вторичного сырья.

На кафедре технологии

материалов Волгоградского государственного технического университета разработан

брикетированный шихтовой материал — оксидоугольный брикет (ОУБ),

получаемый из отходов металлургического производства: прокатной и термической окалины,

пыли системы газоочистки и т. п. Процесс брикетирования позволяет

контролировать технологические свойства конечного продукта при изготовлении.

Практика

показывает, что в металлургии брикетирование мелкодисперсных материалов —

наиболее универсальный способ переработки ценных железосодержащих отходов

производства, малопригодных для непосредственного использования в процессе

выплавки. Из-за низкой газопроницаемости неокускованное сырье не может служить

в качестве готового вторичного продукта.

Известны

способы производства брикетов с применением портландцемента как связующего

компонента. Ряд металлургических предприятий России и стран СНГ используют

такие брикеты, хотя они обладают невысокой восстановимостью. Кроме того,

брикетирование с цементной связкой приводит к увеличению количества шлака,

обусловленному высоким содержанием

CaO и

SiO2.

В зависимости от состава и назначения брикеты подразделяют на следующие виды: брикет оксидоугольный самовосстанавливающийся (БОУС); брикет оксидоугольный офлюсованный (БОУФ); брикет оксидоугольный металлизованный (БОУМ).

ОУБ, разработанный

Волгоградским государственным техническим университетом, изготавливают с

применением многокомпонентного связующего вещества, которое предотвращает разрушение

брикета на начальном этапе плавки и обладает свойствами, благоприятными для максимального

восстановления железа из оксидов и науглероживания расплава.

Связующим компонентом служат жидкое стекло и смесь оксидов на силикатной основе. Жидкое стекло играет роль первичной связки, придающей брикетам после сушки прочность, достаточную для их хранения, транспортировки и завалки в печь. Вторичная связка — это система на силикатной основе SiO2–B2O3–CaO–K2O, которая сохраняет прочность брикета при температурах 1 300–1 450 °С, придавая ему вязкость, и препятствует преждевременному разрушению при плавке. Связующее также способствует максимизации действия углерода при восстановительном и науглероживающем процессах. Развитая реакционная поверхность компонентов ОУБ обеспечивает высокую скорость восстановления железа из оксидов.

В состав брикетированной шихты входят 70–75 мас. % железосодержащего вещества (окалина, пыль системы газоочистки и пр.) и твердофазный восстановитель в количестве, необходимом для полного восстановления железа и науглероживания расплава. В качестве восстановителя можно применять различные углеродсодержащие материалы, например отходы электродного производства, коксовую мелочь, бой графитовых блоков.

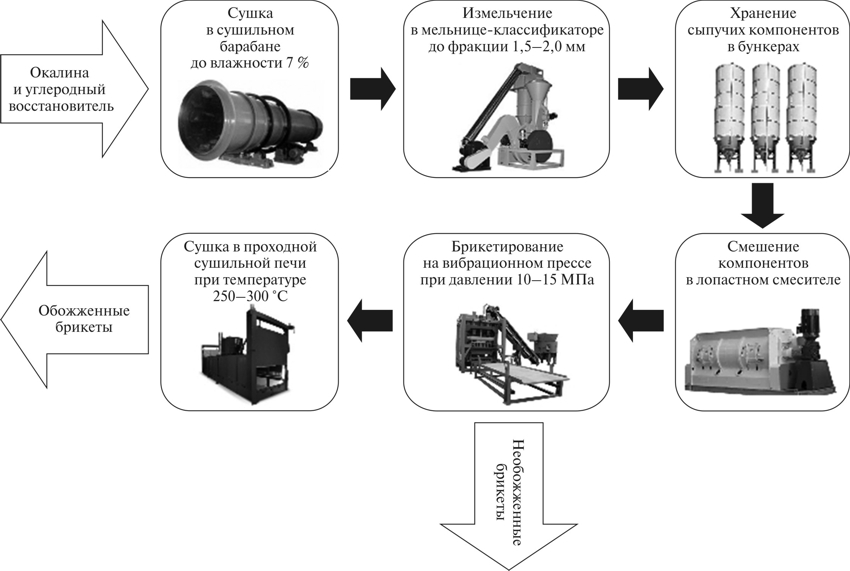

Схема производства брикетов представлена на рисунке.

Технологическая схема производства брикетов

Исходное сырье (оксидсодержащие отходы) и восстановитель подсушивают до влажности ~7 % и размалывают до фракции 1,5–2,0 мм. Для сушки и помола целесообразно использовать барабанные сушила и шаровые мельницы. Материалы для приготовления смеси (окалину, углерод, связку, шлакообразующие материалы и др.) из промежуточных бункеров подают через дозаторы шнековыми транспортерами в лопастные смесители непрерывного действия. Туда же направляют жидкое стекло.

После перемешивания подготовленную смесь транспортером перемещают на формовку брикетов в прессовом оборудовании при давлении 10–15 МПа. Сырые брикеты транспортером подают в проходную сушильную печь, где сушат отходящими газами обжиговой печи или печей сушки материалов при температуре 250–300 °С в течение 3–4 ч. После сушки ОУБ служат компонентом шихты для выплавки стали и чугуна.

Разработанная технология реализована при производстве ОУБ, применяемых в опытных и промышленных плавках:

— в электродуговых и индукционных печах емкостью от 0,5 до 150 т на ОАО ВМЗ «Красный Октябрь», ОАО «Тракторная компания «ВгТЗ»;

— печах садкой емкостью 280 т на Таганрогском трубном заводе.

Химический состав брикетов, использованных при выплавке стали, представлен в табл. 1

Таблица 1

Характеристики брикетов

|

Вид брикета |

Химический состав, % |

Насыпная масса, кг/м3 |

||||||

|

Fe |

С |

S |

Р |

Пустая порода |

||||

|

Всего |

СаО |

SiO2 |

||||||

|

БОУС |

54–60 |

12–46 |

0,01–0,04 |

0,03 |

6–12 |

3–4 |

3–7 |

2 500–3 500 |

|

БОУФ |

54–60 |

12–46 |

0,01–0,04 |

0,03 |

15–25 |

10–15 |

3–7 |

2 500–3 500 |

|

БОУМ |

76–90 |

1–12 |

0,01–0,02 |

0,03 |

6–12 |

3–4 |

3–7 |

1 900–2 200 |

Применение брикетов позволяет создать и поддерживать в печи восстановительную атмосферу в течение всего периода плавления, что обеспечивает благоприятные условия протекания восстановительного периода плавки с получением восстановительного шлака с низким содержанием FeO.

Использование окалины различного происхождения увеличивает содержание железа в брикете, а также обусловливает появление в металле полезных примесей: Cu, Ni, Cr, Mn и др.

Шламы газоочисток содержат меньшее количество железа, поэтому их целесообразно утилизировать вместе с окалиной.

В процессе выплавки стали при применении ОУБ наблюдали увеличение содержания диоксида серы и фтороводорода в атмосфере газовой печи. В период плавления их количество составляло в среднем 15–25 %. Также зафиксирован рост выбросов азота (около 83 %). Процессы восстановления в самом брикете ведут к образованию повышенного количества монооксида углерода, который выступает в качестве основного восстановителя оксидов железа в ОУБ. Полное сгорание выделяющегося СО обеспечила установка газокислородных горелок. Их применение положительно влияет на технико-экономические показатели плавки, интенсифицирует процесс и решает проблему утилизации CO.

За счет создания восстановительной атмосферы в печи выбросы тяжелых металлов (Ni, Cr, Fe, Mn, V и др.) в период плавления снижаются. Их исследования проводили при применении ОУБ в печи ДСП-25 (табл. 2).

Таблица 2

Средние значения выбросов тяжелых металлов в атмосферу

|

Плавка |

Количество плавок |

Длительность периода плавления, мин |

Среднее значение, мг/с |

|||||

|

Cu |

Mn |

Ni |

Fe |

V |

Cr |

|||

|

с ОУБ |

5 |

58 |

25,8 |

13,4 |

1,63 |

530,1 |

0,77 |

0 |

|

серийная |

5 |

68 |

22,9 |

14,6 |

2,17 |

764,0 |

1,53 |

0,33 |

Анализ таблицы показывает, что при использовании брикетов выбросы тяжелых металлов в период плавления уменьшились в среднем на 29 %. Выбросы Mn снизились на 9,0 %, Ni — на 24,9 %, Fe — на 28,9 %, V — на 49,7 %, Cr — на 100 %. Выбросы Cu увеличились на 12,7 %.

При серийных плавках и плавках с брикетами выбросы оксидов железа в период плавления (около 15 мин) были одинаковы. Примерно к 30-й минуте объем выбросов достигал максимальной величины, на 35-й минуте он составили 500 мг/с. Отсутствие пиковых объемов выбросов железа в плавках с брикетами обусловлено интенсификацией реакций восстановления в ОУБ, что образует восстановительную атмосферу в газовом пространстве печи.

Результаты опытных плавок с применением ОУБ показали, что общие газовые выбросы в атмосферу снижаются в 2 раза. Кроме того, наблюдалось уменьшение угара и выбросов тяжелых металлов в атмосферу, что также было следствием наличия восстановительной атмосферы в печи и раннего появление жидкого металла и шлака. Последнее положительно сказалось на образовании и горении электрической дуги и обеспечило ее стабилизацию.

Применение ОУБ позволило снизить угар металлошихты на 30 %. По сравнению с обычными плавками общее количество металлошихты уменьшилось в среднем на 5,0 %, а период плавления для электродуговых печей сократился на 15–30 мин. За счет сокращения длительности плавки и увеличения выхода годного металла производительность электродуговой печи увеличилась в среднем до 10 %.

Выводы

1. Технология производства ОУБ может быть реализована на металлургических производствах любого масштаба.

2. Применение предлагаемой технологии производства ОУБ позволяет утилизировать практически любые виды железосодержащих отходов и углеродсодержащих материалов.

3. Использование в составе шихты ОУБ, которые содержат минимальное количество вредных примесей, повышает качество выплавляемого металла.

Cold

Briquetting as a Modern Method to Recycle Iron-Containing Solid Waste

Gonik I. L., Volgograd State Technical University, Volgograd, Russia

Novitskiy N. A., InTechServis Company Ltd, Volgograd, Russia

Tyupina A. G., Volgograd State Technical University, Volgograd, Russia

Сold briquetting has several advantages over agglomeration and granulation that are traditional methods for charge material manufacturing. Modern equipment for briquette production has high productivity and low power inputs. Energy saving is a main advantage of cold briquetting.

Главная

страница

Доклады

Сведения об авторах

Новицкий Никита Александрович, инженер-исследователь, ООО «Компания ИнТехСервис», просп. Ленина, 110, Волгоград, 400007, Россия. Тел./факс +7 (917) 848-33-20. E-mail1, e-mail2

Гоник Игорь Леонидович, канд. техн. наук, доц., кафедра технологии материалов, проректор по учебной работе, просп. Ленина, 28, 400131, Волгоград, Россия. Тел./факс +7 (8442) 24-80-02, 23-85-70. E-mail

Тюпина Анна Геннадьевна, магистр, просп. Ленина, 28, 400131, Волгоград, Россия. Моб. +7 (960) 867-54-72