Главная

страница

Доклады

Сведения об

авторах

Опыт эксплуатации обогатительного оборудования для подготовки элементов лома радиоэлектронной аппаратуры к металлургической переработке

Козловский К. П., Донецкий государственный научно-исследовательский и проектный институт цветных металлов, Донецк, Украина

Институтом ДонНИПИЦМ при подготовке к пиро- и гидрометаллургической переработке элементов лома радиоэлектронной аппаратуры (РЭА), содержащих драгоценные металлы, широко применяются молотковые и ножевые дробилки для раскрытия составляющих элементов лома перед последующими операциями обогащения: грохочением, магнитной сепарацией, концентрацией на столах в воде, центробежной гидравлической сепарацией и др.

Элементы лома РЭА, обогащаемые механическими методами: электрические соединители (ЭС) в пластмассовых корпусах; кабельные ЭС в корпусах из алюминиевых сплавов; переключатели, тумблеры; различные сборки; сигнальная арматура; соединительные колодки; электронные платы с удаленными радиодеталями; электронные платы с частично удаленными навесными элементами (трансформаторами, мощными конденсаторами, электромагнитными реле); компьютерные электронные платы и т. п.

Опыт работы показал, что требуется усовершенствование типового оборудования и создание нового.

Элементы лома РЭА дробили в ножевой дробилке — измельчителе пластмасс роторном ИПР-450М Кузнецкого завода «Полимермаш» Пензенской области.

Роторный измельчитель содержит загрузочный бункер, горизонтально установленный на станине, корпус с неподвижными ножами, ротор с пластинчатыми ножами. Одна калибровочная решетка установлена под ротором концентрично с ним, вторая — в верхней части корпуса. Между калибровочными решетками и вращающимся ротором находится камера резания.

Для дробления пластинчатых элементов лома (стеклотканевых плат) и предотвращения залегания их на калибровочной решетке, находящейся под ротором (что приводит к прекращению разгрузки дробленого материала), по направлению его вращения, у края решетки под неподвижными ножами установили формирователи изменения направления движения плат. Их изготовили в виде изогнутых по радиусу калибровочной решетки пластин переменного сечения, увеличивающегося по направлению вращения ротора. Высота формирователя равна выступу ножа над калибровочной решеткой. Формирователи расположены по длине решетки в плоскостях смещения ножей ротора. Платы или другие плоские отходы загружаются в бункер, падают на вращающийся ротор и затягиваются в камеру резания. Плата отжимается от калибровочной решетки формирователем и по нему скользит под режущую кромку неподвижных ножей и режущие кромки вращающихся ножей ротора.

Применение формирователей (пат. 83297 Украины) сделало процесс дробления стеклотканевых плат непрерывным и безопасным для обслуживающего персонала, поскольку отпала необходимость в остановке и разборке измельчителя для удаления плат, залегших на нижней решетке.

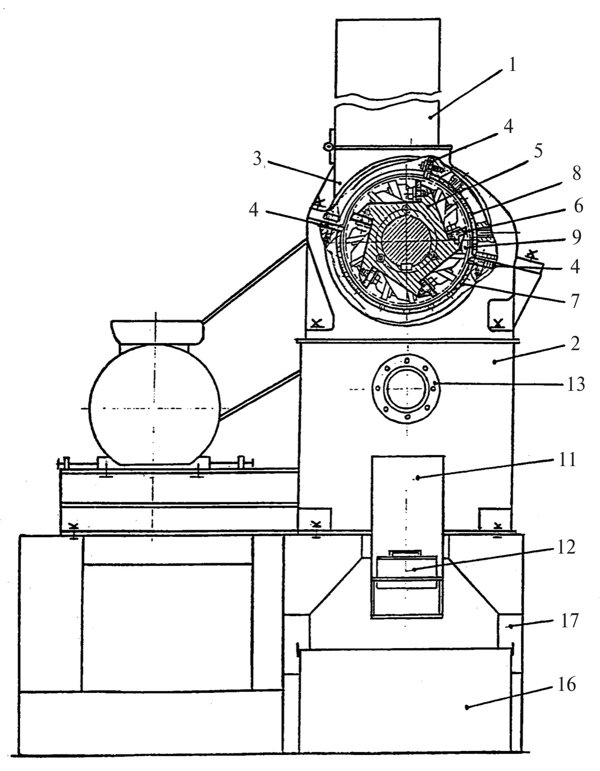

Кроме того, измельчитель ИПР-450М оборудовали пневмосепаратором (пат. 84079 Украины) и подключили к аспирационной системе для удаления пыли, (рис. 1).

а

б

Рис. 1. Общий вид (а) измельчителя ИПР-450М с пневмосепаратором и поперечный разрез (б) по разгрузочной воронке и наклонному каскадному патрубку:

1 — загрузочный бункер; 2 — станина; 3 – корпус; 4 — неподвижные ножи; 5 — ротор; 6 — подвижные пластинчатые ножи; 7 — калибровочная решетка; 8 — вторая калибровочная решетка; 9 — камера резания; 10 – разгрузочная воронка; 11 — наклонный каскадный патрубок; 12 — шибер; 13 — всасывающая труба; 14 – прорезь на половину диаметра трубы 13; 15 — поворотный хомут с прямоугольной прорезью; 16 – короб; 17 – рама; 18 — регулировочная пластина; 19 — захваты; 20 — выступ шибера 12; 21 — обтекатель измельченного материала; 22 – каскады; 23 – отбойная пластина

Исходный материал (например, электронные стеклотканевые платы без навесных элементов) через загрузочный бункер 1 поступает в камеру резания 9 роторного измельчителя, где дробится между калибровочными решетками 7 и 8 неподвижными 4 и подвижными ножами 6 ротора 5.

Сквозь калибровочные решетки 7 и 8 измельченные частицы проваливаются в разгрузочную воронку 10, в которой создается разряжение через всасывающую трубу 13. Воздух частично поступает через калибровочные решетки 7 и 8. Основной поток проходит по наклонному каскадному патрубку 11. Расход воздуха изменяют регулировкой разгрузочной щели под шибером 12 и поворотом регулировочного хомута 15 с прямоугольным отверстием через прорезь 14. Измельченный материал по наклонным стенкам воронки 10, обтекателю 21, расположенному над всасывающей трубой 13, поступает в наклонный каскадный патрубок 11, где на каскадах 22 происходит пересыпание и разрыхление потока материала (перечистка). Встречный поток воздуха выделяет из измельченного материала пылевидные частицы, которые засасываются в вытяжную трубу 13 и направляются на улавливание в циклон. Отбойная пластина 23 способствует закруглению воздушно-пылевого потока и попаданию во всасывающую трубу 13. Поскольку регулировочная пластина 18 создает в наклонном патрубке 11 переменное сечение, скорость потока воздуха изменяется по высоте патрубка, достигая максимума у шибера 12. При этом мелкие пылевидные частицы не проходят в готовый дробленый продукт.

Результаты дробления плат в измельчителе ИПР-450М с установленными в нем решетками с отверстиями диаметром 10 мм показаны в таблице. Данные приведены для следующего стабильного режима работы пневмосепаратора: высота разгрузочной щели каскадного патрубка 75 мм; раскрытие прорези во всасывающей трубе 135º.

Результаты дробления трех партий стеклотканевых плат без радиоэлементов (по 600 кг)

|

Режим дробления |

Выход тяжелого продукта пневмо-сепаратора, % |

Ситовый состав дробленых плат |

|||||

|

Класс, мм |

Выход, % |

Суммарный выход «по плюсу», % |

Содержание металлов, % |

Распре-деление металлов по классам, % |

|||

|

к классу

|

к исход-ному |

||||||

|

Первая стадия без отсоса пыли |

99,95 |

+8 −8+5 −5+3 −3+1 −1 |

19,47 39,39 11,41 13,71 16,02 |

19,47 58,86 70,27 83,98 100,00 |

4,08 4,98 19,43 61,70 23,88 |

0,93 1,96 2,22 8,46 3,83 |

5,35 11,26 12,76 48,62 22,01 |

|

Итого |

100,00 |

− |

− |

17,40 |

100,00 |

||

|

Первая стадия с отсосом пыли |

85,43 |

+8 −8+5 −5+3 −3+1 −1 |

22,10 46,61 11,43 15,09 4,77 |

22,13 68,71 80,14 95,23 100,00 |

5,05 5,95 23,75 70,47 76,99 |

1,12 2,77 2,71 10,63 3,67 |

5,36 13,25 12,97 50,86 17,56 |

|

Итого |

100,00 |

− |

− |

20,90 |

100,00 |

||

|

Вторая стадия с отсосом пыли |

95,10 |

+8 −8+5 −5+3 −3+1 −1 |

10,75 56,05 15,14 15,02 3,04 |

10,75 66,80 81,94 96,96 100,00 |

4,55 3,60 13,70 69,43 84,00 |

0,49 2,02 2,07 10,43 2,55 |

2,79 11,50 11,79 59,40 14,52 |

|

Итого |

100,00 |

− |

− |

17,56 |

100,00 |

||

Производительность измельчителя на первой стадии дробления составляла 150 кг/ч, на второй — 300 кг/ч.

Распределение по классам показывает, что наибольшее содержание металлов наблюдается в кл. –3+1 мм (см. таблицу): 48,62 % на 1-й стадии дробления без отсоса воздуха; 50,86 % на 1-й стадии дробления с отсосом воздуха; 59,40 % на 2-й стадии дробления с отсосом воздуха.

В последнее время перешли от дробления в две стадии на решетках с отверстиями диаметром 10 мм на дробление в одну стадию, установив решетки с отверстиями диаметром 8 мм.

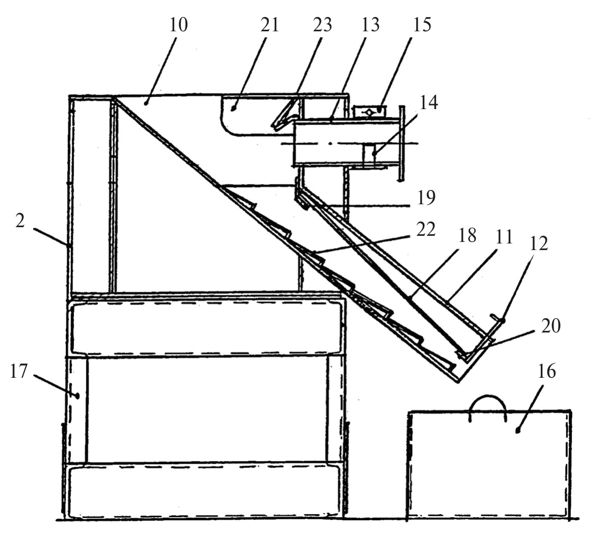

На рис. 2 приведены суммарные характеристики крупности продуктов дробления партий лома ЭС на ножевой дробилке ИПР-450М с отверстиями решеток диаметром 10 и 8 мм.

Рис. 2. Суммарные характеристики крупности продуктов дробления ЭС на ИПР- 450М:

1 — решетка с диаметром отверстий 10 мм, смесь ЭС с пластмассой (карболитом), без отсоса пыли; 2 — решетка с диаметром отверстий 8 мм, ЭС типа ГРПМШ с пластмассой (карболитом), без отсоса пыли; 3 — решетка с диаметром отверстий 10 мм, ЭС типа РП-14-30 с пластмассой (карболитом), без отсоса пыли; 4 — решетка с диаметром отверстий 10 мм, ЭС типа Онп-НГ-2-48 с термопластичной пластмассой, без отсоса пыли

При дроблении на решетках с отверстиями диаметром 10 мм кривые имеют выпуклый характер, что говорит о преобладании в продуктах дробления крупных классов и малом количестве мелких. При дроблении на решетках с отверстиями диаметром 8 мм кривая становится вогнутой — выход крупных классов уменьшается, а мелких увеличивается, что позволяет повысить эффективность работы концентрационного стола (КС).

При наличии в элементах лома РЭА железных включений проводится предварительное дробление в молотковой дробилке с последующей магнитной сепарацией, после чего немагнитный продукт поступает в роторный измельчитель.

Для использования молотковой дробилки С-218А к стандартным колосникам (зазор между которыми 30 мм) дополнительно изготовили решетки, состоящие из четырех секций (для быстрой замены) с отверстиями диаметром 30 и 15 мм.

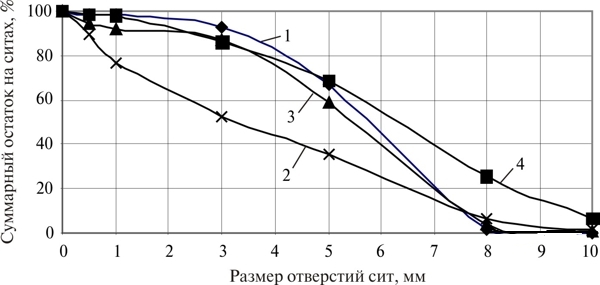

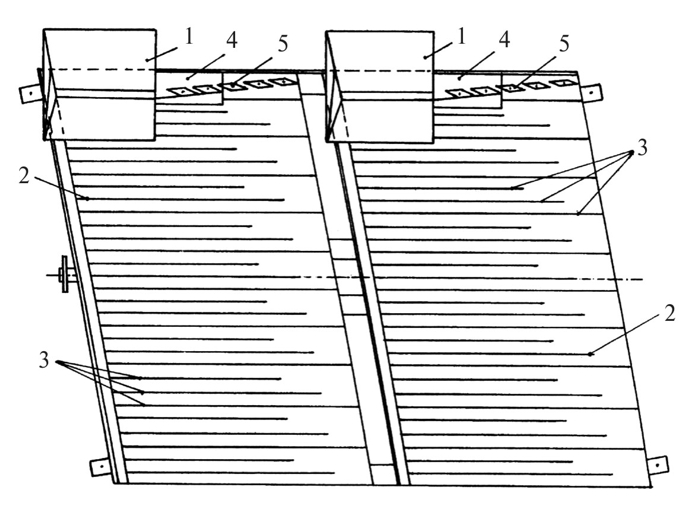

Концентрацию на столе дробленых стеклотканевых плат исследовали на КС типа ЭКС-150 (рис. 3), разработанном институтом ДонНИПИЦМ (патент 84077 Украины) вместо ранее применявшегося КС КСО-0,5Л конструкции ДонНТУ, имевшего низкую производительность из-за малой площади деки.

Рис. 3. КС типа ЭКС-150

КС содержит раму, на которой смонтирован загрузочный бункер с двумя разгрузочными отверстиями и двумя вибропитателями, слегка наклоненную деку в виде параллелограмма с дебалансным приводным механизмом. Дека и приводной механизм (самобалансный вибратор) удерживаются на раме регулируемыми тросовыми подвесками. Дека выполнена в виде двух полудек на общем основании в одной плоскости с разгрузочной щелью между ними (рис. 4).

Рис. 4. Вид

сверху на деку КС ЭКС-150:

1 — загрузочная воронка; 2 — рифля; 3 — секция рифлей; 4 — коробка для подачи смывной воды; 5 — резиновые регуляторы – распределители воды

Полудеки представляют собой параллелограммы с соотношением загрузочных сторон к сторонам разгрузки концентрата 1 : 2. Загрузочные воронки расположены у острых углов полудек со стороны загрузочных сторон. К воронке примыкает коробка для подачи смывной воды, под которой находятся резиновые регуляторы – распределители воды. Загрузочные воронки содержат сопла для подачи воды на смачивание исходного материала.

Рифли параллельны верхней (загрузочной) стороне полудек и имеют прямоугольное сечение с площадью, постоянной по всей длине рифлей. Рифли увеличиваются по высоте от верхней к нижней стороне полудек.

Рифли с одинаковой высотой объединены в секции по три, при этом нижняя рифля в секции перекрывает всю полудеку. В нижней части рамы КС смонтировано днище со сборником воды, закрытое по всей площади перфорированным листом, на который установлены коробки с сетчатым дном для продуктов разделения (см. рис. 3).

Общая площадь деки 80 дм2, рабочая площадь каждой полудеки 36 дм2. Расстояние между осями рифлей 25 мм. Ширина рифли 6 мм. Высота рифлей в секциях изменяется сверху вниз: 1-я секция — 2,5 мм; 2-я — 3,0 мм; 3-я — 3,5 мм; 4-я — 4 мм; 5-я — 4,5 мм; 6-я — 5 мм; 7-я — 7,5 мм; 8-я — 6,0 мм; 9-я — 6,5 мм; 10-я — 7 мм.

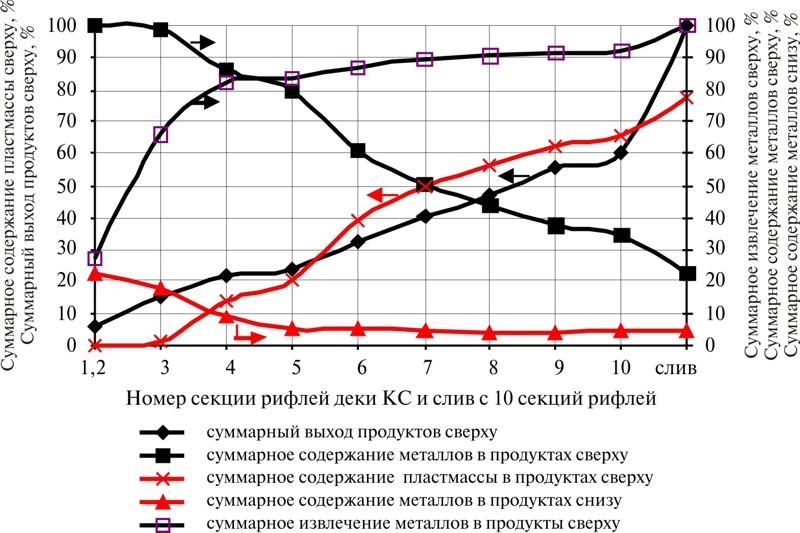

Результаты разделения дробленых стеклотканевых плат без радиоэлементов приведены на рис. 5.

Рис. 5. Результаты разделения на КС ЭКС-150 при отборе продуктов с секций рифлей полудеки и слива с последней секции рифлей

При оптимальном режиме разделения стеклотканевых плат производительность КС составляет 230 кг/ч, поперечный угол наклона деки 6˚, частота колебаний деки 13,019 сек−1, расход воды на деку 63 дм3/мин.

На способ концентрации на столах дробленых элементов лома РЭА получен пат. 88202 Украины.

Для дробления промежуточных продуктов КС используют измельчитель меньшей производительности ИПР-150М с решетками, имеющими отверстия диаметром 8, 6, 4 мм, а также с прямоугольные отверстия.

Сухие пылевые продукты от дробления промпродуктов КС и мокрые пылевые тяжелые продукты от улавливания в мокром пылеулавливателе (орошаемом водой циклоне) обрабатываются в наклонном центробежном гидравлическом сепараторе (ЦГС), разработанном в ДонНИПИЦМ (пат. 87883 Украины).

Наклонный ЦГС состоит из рамы, на которую установлена разделительная камера в виде верхней цилиндрической и нижней полусферической частей. Размеры камеры сепаратора: диаметр и высота цилиндрической части соответственно 500 и 150 мм, радиус полусферы 250 мм. В качестве камеры сепаратора использована нижняя часть химического реактора, футерованного керамикой, с отверстием в нижней части полусферы. К фланцу разгрузочного отверстия герметично крепится приемник для тяжелого продукта (полиэтиленовый пакет).

Камера наклонена к горизонтали. В верхней цилиндрической части имеется загрузочное устройство для подачи исходного материала. На цилиндрической части друг против друга установлены сопла подачи воды со щелевыми отверстиями на конце. Сопла наклонены под углом к верхней плоскости камеры. Вода через сопла подводится по касательной к цилиндрической части камеры. Через загрузочное устройство загружают исходный смоченный материал. При вращении ЦГС металлические частички исходного материала прижимаются к стенкам полусферы и оседают на ее дно. Легкая фракция удаляется в слив. Процесс загрузки исходного материала продолжают до заполнения полиэтиленового пакета тяжелой фракцией, содержащей металлические частицы. Угол наклона верхней цилиндрической части камеры сепаратора в сторону слива легкой фракции составляет 9º, а угол наклона сопел по отношению к верхней цилиндрической части камеры — 30º.

Кроме перечисленного оборудования, при подготовке лома РЭА к пиро- и гидрометаллургической переработке применяют типовые грохоты, магнитные сепараторы, электромагнитные железоотделители, вибрационные сушилки, конусно-инерционные дробилки, шаровые мельницы. Для разделения лома ЭС с удлиненными контакт-деталями разработан грохот с вертикальными щелями решета (пат. 88085 Украины).

Более чем пятилетний опыт эксплуатации типового оборудования, его усовершенствованных образцов и нового оборудования, разработанного в ДонНИПИЦМ, показал возможность эффективной подготовки элементов лома РЭА к металлургической переработке.

Experience on Exploitation of Processing Equipment for Preparation of Scrap Electronic Elements for Metallurgical Treatment

Kozlovskiy K. P., Donetsk State Research and Design Institute of Non-Ferrous Metals, Donetsk, Ukraine

Description of the processing equipment used in the preparation of scrap electronic elements, containing precious metals, for the metallurgical processing is given. Improvements of the equipment (stab crushers and screens) and new equipment (table concentrator, centrifugal hydraulic separator) are presented. Some technological parameters of the equipment, which is operated more than five years, are given.

Сведения об авторах

Козловский Константин Павлович, зав. лабораторией подготовки сырья НЭК-1, Донецкий

государственный научно-исследовательский и проектный институт цветных металлов

(ДонНИПИЦМ), просп. Лагутенко, 14, Донецк, 83086, Украина. Тел. +38 (062)

305-11-78, 304-83-31, 338-11-74, моб. +38 (050) 813-80-71, факс +38 (062)

335-02-44. E-mail